El manómetro se utiliza en una amplia variedad de aplicaciones en la industria de procesos para asegurar que los sistemas y los procesos funcionan dentro de los parámetros establecidos. En numerosas operaciones industriales se manejan medios de proceso que son altamente agresivos y deben ser tratados cuidadosamente para prevenir riesgos de seguridad y contaminaciones del medio ambiente.

De hecho, las especificaciones de la instrumentación están determinadas sobre todo en función de los medios de proceso y las condiciones de la aplicación.

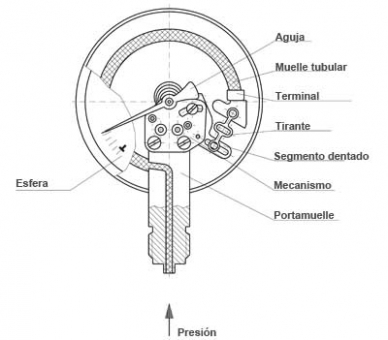

El funcionamiento de un manómetro de muelle tubular se detalla en el dibujo anexo (imagen 1). Un tubo flexible y curvado (tubo Bourdon) se deforma en función de la presión que entra en la parte inferior. La deformación se transmite a un mecanismo que la convierte en un movimiento rotatorio para la indicación de la aguja.

La selección de un manómetro no adecuado puede acarrear consecuencias muy graves. En primer lugar, la vida útil de un instrumento puede reducirse significativamente, con la consecuencia de mayores costes de mantenimiento.

En segundo lugar, una medición inexacta puede dar lugar a desviaciones del proceso, provocando un tiempo de inactividad muy costoso.

En tercer lugar, un manómetro o un termómetro defectuoso puede provocar el escape de fluido del proceso con peligros de seguridad. Conviene dedicar el tiempo necesario para considerar cuidadosamente cada uno de los 10 factores enumerados a continuación para asegurarse de la selección adecuada de su aplicación.

Vídeo: ¿Cómo funciona un manómetro?

1 – Compatibilidad con el fluido Averigüe lo que se mide en la tubería o el depósito para que pueda seleccionar materiales compatibles con el fluido del proceso. Todas las partes en contacto con el medio del instrumento , deben estar fabricados de materiales resistentes a la corrosión. El material por defecto es el acero inoxidable 316 L, pero para aplicaciones específicas existe una gran variedad de materiales como Hastelloy, Monel, etc.

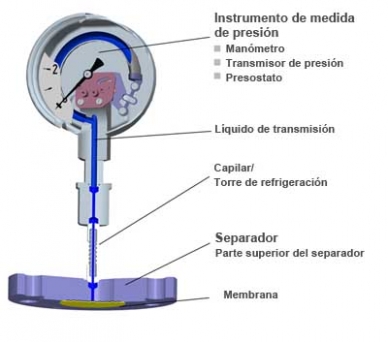

2 – Conocer la temperatura del fluido En caso de elevadas temperaturas ( aprox. a partir de 60 ºC) no se recomienda aplicar un manómetro estándar. En estos casos se debe colocar un tubo sifón o un separador (ver imagen2).

Un separador dispone de una membrana flexible para separar el fluido de medición del elemento sensible. La presión del medio provoca una flexión de la membrana que se traslada a un líquido en el interior del separador. Este líquido a su vez transmite la presión a un mecanismo para generar un movimiento rotatorio de la aguja para visualizar los valores de presión del proceso.

3 – Conocer las condiciones ambientales Para ambientes muy agresivos se recomienda manómetros con materiales especiales como por ejemplo Monel. En estos casos conviene seleccionar instrumentación homologada por NACE (National Association of Corrosion Engineers).

4 – Conocer los rangos de presión de servicio Los manómetros de acero inoxidable a partir de diámetro 100 aguantan solo puntualmente una sobrepresión de 30%. La mejor práctica consiste en seleccionar un rango que equivale aproximadamente el doble de la presión normal de servicio. Si, por ejemplo, la presión normal del servicio es de 8 bar, el manómetro debe disponer de una escala de valor final de 16 bar o más.

5 – Conocer las condiciones que afectan al desgaste Las condiciones relevantes que provocan el mayor desgaste son las vibraciones mecánicas, temperaturas extremas, pulsaciones y picos de presión. En caso de vibraciones se recomienda una caja con relleno de líquido. En casos extremos se debe seleccionar una versión del tipo Direct Drive. Para contrarrestar fuertes pulsaciones se debe montar un limitador de presión o una válvula.

6 – Selección de indicadores diseñados para un servicio en particular Los manómetros de proceso están diseñados con tubos tipo Heavy Duty y otros componentes. Hay que evitar aplicar tipos estándar en aplicaciones extremas para evitar roturas de tubo.

7 – Seleccionar instrumentos robustos con características de seguridad apropiadas Algunas aplicaciones requieren precauciones contra roturas de tubo incluso si la probabilidad fuera muy baja. Una explosión del instrumento hacia el lado del visor podría provocar riesgos graves para las personas en su proximidad. En tal caso se recomienda ejecuciones con solidfront y disco de seguridad que canalizan la onda expansiva hacia el lado dorsal.

8 – Seleccionar un manómetro con la exactitud requerida Los procesos industriales requieren condiciones exactas para unos resultados óptimos. En la mayoría de los procesos se exige una exactitud con un margen de 1% del valor final. Se debe verificar periódicamente esta exactitud para mantener la seguridad de proceso.

9 – Seleccione un medidor con una esfera legible Parece una obviedad pero en la practica se aprecia a menudo instrumentación con indicación analógica que no corresponde a las normativas vigentes. Se debe seleccionar exclusivamente instrumentos que cumplen las normativas EN 837 – 1 expresamente indicado en la esfera. Solamente así se asegura la visibilidad correcta.

10 – Instalar el manómetro correctamente Por último, pero no menos importante es el montaje. El manómetro debe orientarse para asegurar una lectura óptima y garantizar la estanqueidad de la conexión. A menudo hay que colocar juntas de estanqueidad con el material adecuado.

No dude en ponerse en contacto con nosotros para más información.

Lea también los siguientes artículos del Blog:

«Manómetro con tubo Bourdon y líquido de llenado WIKA : resistencia, precisión y durabilidad inigualables»

«Manómetros para la industria de proceso robustos, para que todo transcurra en armonía»

Vídeo: La lectura correcta de un manómetro y termómetro