Las condiciones ambientales en el sector petroquímico, presentan extremas durezas para la instrumentación y además los usuarios deben considerar crecientes expectativas referentes a eficacia y calidad de producto y materiales. El multipunto flexible refleja esta tendencia y se ha establecido como solución estándar en una gran variedad de aplicaciones de medición de temperatura en las refinerías. Tras la crisis del petróleo, la industria petroquímica se enfrentó en los años ochenta a una creciente presión económica.

Los responsables buscaban nuevas vías para mejorar los rendimientos y empleaban una nueva generación de catalizadores altamente eficaces. Estos catalizadores mejorados ofrecían mejores tasas de conversión y aumentaban la productividad.

Prevenir un descontrol de temperatura (runaway)

La elevada actividad de los catalizadores, sin embargo, puede provocar reacciones más rápidas y por lo tanto aumenta el peligro de un descontrol térmico (thermal runaway). Este fenómeno se refiere a un proceso que se acelera con el aumento de la temperatura, cuya energía a su vez aumenta aún más la temperatura. Un “runaway” detectado demasiado tarde puede provocar un exceso de la temperatura por encima de los limites metalúrgicos de la pared del tanque con consecuencias potencialmente catastróficas. Entonces, para estas aplicaciones, la instrumentación de temperatura con multipuntos convencionales presentaba varias limitaciones en catalizadores modernos.

– Tiempo de respuesta: La vaina (pipewell) del multipunto fue especificado para elevadas presiones en hidrocraqueadores y hidrotratadores. Las paredes gruesas del tubo, sin embargo retrasaron el tiempo de respuesta y podrían provocar una reacción tardía a una situación del descontrol térmico (thermal runaway) en el tanque. – Tramo del tubo. Estos efectos negativos se observan a lo largo de la vaina de tubo, instalado normalmente en posición vertical. El medio del proceso fluye por el reactor más rápido, igual que en un canal, y el catalizador no tenía suficiente tiempo para realizar la conversión del producto.

– Ubicación defectuosa de los puntos de medida. La distribución de los puntos fue inadecuada ya esta se limitaba a la geometría del producto, dejando una parte considerable del reactor sin medición. Sin embargo, una elevada cantidad de superficie caliente sin medición reduce la vida útil o produce incluso un descontrol térmico.

Sistemas de temperaturas flexibles tipo termopar

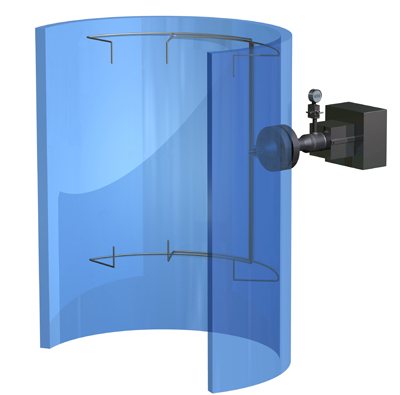

Para solucionar estos requerimientos complejos, Gayesco (WIKA Group) desarrolló un sistema de termopares flexibles. Estos sistemas se han adaptado cada vez más a las condiciones cambiantes de la industria petroquímica y se aplican en una gran variedad de aplicaciones en reactores tipo singlebed y multibed bajo la denominación Flex-R. El funcionamiento operativo fue desarrollado en estrecha cooperación entre ingenieros de proceso, usuarios y licenciadores.

Un encamisado especial, con aislamiento mineral sustituye no solo la vaina de tubo, sino permite también la libre distribución de los puntos de medición. Como resultado se obtiene un sistema radial para la medición de temperatura con una respuesta muy rápida entre 4 a 8 segundos. Esto significa un avance enorme comparado con los 3 minutos de las vainas convencionales. Con este sistema el usuario gana suficiente tiempo para prevenir condiciones de descontrol (runaway) y se proporciona una óptima densidad de puntos de medición que no era posible con el sistema antiguo.

Los termopares se instalan en puntos estratégicos con un sistema especial de adhesión. Las sondas Flex-R se fijan con brida o con una conexión roscada de alta presión. Una vez instalado permiten un fácil manejo sin efectos secundarios para el proceso y una reducción los costes operativos. La instrumentación permanece en el interior durante una parada del catalizador y los técnicos de mantenimiento pueden realizar calibraciones in situ o realizar reparaciones del encamisado si el tanque está vaciado.

En los años seguidos se han ido desarrollando otros multipuntos flexibles aparte del sistema Flex-R con una geometría lineal y varios elementos sensibles en una vaina. Esta solución se resulta una versión económica para el registro de gradientes lineares de temperatura. Sin embargo, este sistema no ofrece funcionalidades de seguridad debido a su compleja estructura interna con múltiples puntos sensibles. Además no permiten reparaciones in situ con la consecuencia que un daño de la envoltura exterior provoca una fallo de la totalidad de los sensores.

Amplio rango de aplicaciones del multipunto

La estabilidad del sistema Flex-R se demostró en la primera sonda multipunto, instalado en 1988 por Gayesco en el reactor de la refinería Shell en Woodriver (Illinois). Todos los 260 sensores, ubicados en varios niveles del catalizador funcionan durante los últimos 26 años. Las ventajas de la medición radial de la temperatura incluyen no solo la detección eficaz de puntos calientes, sino facilitan también informaciones relevantes sobre distribuciones defectuosas en el interior del tanque y permiten mejores predicciones sobre la vida útil restante.

El enorme potencial de la solución con flexibles multipuntos, desarrollados por Gayesco, quedó evidente para una gran variedad de aplicaciones en la refinería, por ejemplo en la monitorización de procesos de feniletileno y columnas de destilación, para el control de la regeneración en unidades de reformado catalítico, o la medición de temperatura durante el craqueo catalítico de fluido. En los últimos años las autoridades han endurecido, cada vez más, los requisitos de emisión a nivel mundial con sus efectos sobre calidad y limpieza de los combustibles, sobre todo en relación con el contenido de azufre.

Para cumplir estas exigencias se produjo un aumento considerable de la fabricación de multipuntos en hidrocraqueadores y hidrotratadores. Desafortunadamente la elevada densidad de equipos de medición en el reactor afecta la tasa de caudal y la distribución del medio de proceso con efectos negativos para la calidad del combustible – o sea el producto final. Para minimizar las repercusiones, causadas por la instrumentación, Gayesco diseñó unos soportes de perfil bajo que se instalan acorde del tramo óptimo de los termopares en el interior del reactor. Los ingenieros siguen empeñándose en mejorar los multipuntos para optimizar la medición radial de la temperatura.

Las últimas versiones incluyen, entre otro, sistemas primarios y secundarios de seguridad en el termopar. Estas versiones se montan opcionalmente con cámaras de sellado para prevenir cualquier daño en caso de avería de los otros sistemas. Para los dispositivos de transición, Gayesco suministra ya por defecto un dispositivos de sellado. La durabilidad sigue siendo muy importante ya que las dimensiones de los termopares varían según aplicación. Por lo tanto se recomiendan encamisados especiales, optimizados a la aplicación, en vez de versiones estándar.

Artículos similares: Cómo funciona un termopar, Innovaciones en sondas de temperatura para la industria de proceso, Como instalar un termopar de superficie.

Autores: Robert Torgerson, Director tecnología, Gayesco – Kai Grabenauer Product Manager Instrumentación eléctrica de temperatura, WIKA