El manómetro mecánico sigue manteniendo su posición dominante, a pesar de la introducción masiva de la instrumentación electrónica e informatizada. El motivo principal de esta posición es su enorme robustez y su independencia de energía auxiliar. El principio de funcionamiento de todos los manómetros se basa en la deformación de un elemento sensible en función de la presión y la transmisión de esta deformación a un mecanismo que actúa sobre la aguja indicadora.

Vídeo: Manómetro con muelle tubular (bourdon vs membrana)

El valor de la presión se indica habitualmente en una esfera de 270 º angular con subdivisiones normalizadas. Los instrumentos llenados con un líquido de amortiguación ofrecen una seguridad añadida contra vibraciones y pulsaciones. Los manómetros se fabrican también con contactos eléctricos que emiten un alarma en un valor de presión previamente ajustado, o un transmisor incorporado con una señal normalizada (4…20 mA, 0…5 V) para añadir a la indicación in situ un control continuo desde un puesto de mando.

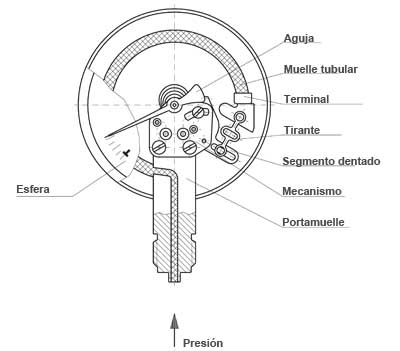

Manómetro tubular (Manómetro Bourdon)

Los manómetros Bourdon tienen tubos de sección oval y de forma circular que acogen el medio de medición y se deforman a la medida que estén sometidos a presión. El terminal del muelle produce un movimiento en proporción de la presión y transmite la trayectoria mediante un mecanismo a la aguja. Los muelles de forma circular se utilizan para presiones hasta 60 bar, presiones superiores requieren muelles de forma helicoidal.

Los muelles tubulares no pueden protegerse contra sobrepresiones extremas. Para realizar tareas de medición extremas se debe acoplar un separador. Los rangos de indicación varían entre 0…0,6 y 0…7000 bar con clases de precisión entre 0,1…4,0 %. Este tipo de manómetro es el más habitual en la industria y existe en una gran variedad de ejecuciones en función de su aplicación.

La versión en acero inoxidable y diámetro 100 es la más utilizada en la industria química y petroquímica y la versión de muelle y rosca latón con diámetro 63 es la más importante para los OEM de una multitud de sectores industriales. Además se fabrican, según especificación, un sinfín de variaciones con distintas esferas, materiales, rangos de escala etc.

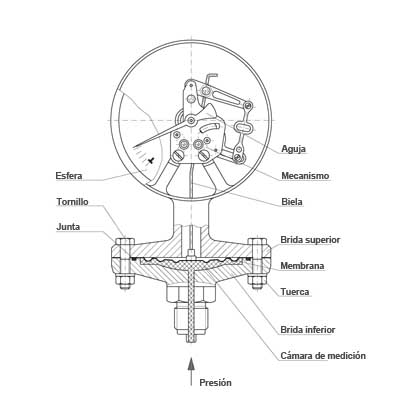

Manómetro con membrana

Las membranas son chapas onduladas de forma circular. La presión empleada sobre un lado de la superficie provoca una deformación cuya trayectoria presenta el volumen de presión del proceso. Del mismo modo como el muelle se traspasa este movimiento mediante un mecanismo a la aguja que indica el valor de presión. La ventaja de este sistema reside en la elevada fuerza de regulación muy superior que el muelle tubular y su mayor resistencia contra vibraciones y pulsaciones.

Además este sistema ofrece una mayor protección contra sobrecarga dado que la membrana se apoya bajo presión extrema sobre un asiento de la brida superior y dotada de materiales especiales es aplicable también para la medición de medios agresivos. Esta construcción permite también la aplicación con medios viscosos, sucios, cristalizantes o medios con alto contenido de partículas en suspensión.

En estos casos se utiliza conexiones de brida abiertas con taladros de purga. Los rangos varían entre 0…16 mbar y 0…40 bar con clases de protección entre 0,6 hasta 2,5 %. Este tipo de manómetro se encuentra sobre todo en aplicaciones con fuertes golpes de ariete, típicos en los sectores de química y tratamiento de agua. En otros casos se recomienda la combinación de un manómetro convencional con un separador acoplado ya que este conjunto facilita el intercambio del instrumento a un coste más económico.

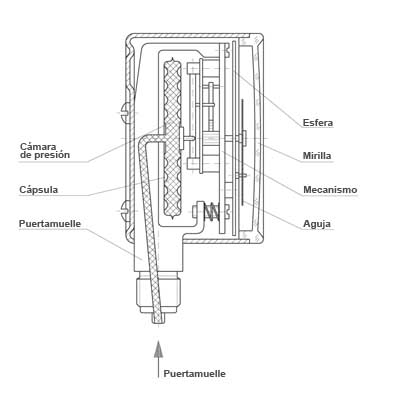

Manómetros de cápsula

Los manómetros de cápsula disponen de dos onduladas membranas de forma circular, con una cámara de medición estanca. La presión actúa sobre la cámara de presión en el interior de la cápsula y la deformación indica la presión procedente del proceso.

La trayectoria de esta deformación se transmite, igual como en los otros sistemas, mediante un mecanismo a la aguja indicadora. Este tipo de manómetro es idóneo para medios gaseosos, de baja presión.

Las cápsulas no permiten una elevada protección contra sobrecarga. Los rangos varían entre 0…2,5 bar y 0…6 bar con clases de precisión entre 0,1 …2,5% del valor final.

Manómetros con contactos eléctricos

En muchas aplicaciones de control de procesos se requiere la activación o desactivación de un dispositivo a partir de una determinada presión. La solución idónea para estas aplicaciones es un manómetro convencional equipado con un contacto eléctrico. Este tipo de instrumento reúne las características de un manómetro con las funcionalidades de un presostato.

El ajuste de la aguja indicadora del contacto se realiza mediante una llave desmontable en la mirilla. El contacto cierra, abre o conmuta cuando la aguja indicadora pasa por la aguja del contacto. Los contactos más habituales son los contactos de acción magnética con una histéresis entre 2 y 5% del span de medición. Para áreas clasificadas, zonas 1 y 2 se utilizan los contactos inductivos, con un dispositivo de control homologado.

No dude en ponerse en contacto con nosotros para obtener más información.

Vea también el siguiente vídeo video: Cómo ajustar un manómetro con contacto eléctrico.

Hola buen día tengo una duda, ¿Qué uso o en qué situación se utilizaría dentro de un relleno sanitario?

En procesos sanitarios, para reducir riesgos de contaminación, se recomienda uso de manómetros mecánicos de membrana sin líquido de transmisión, modelo PG43SA.

como hago para comprar la norma DNI 16001 y 16002 que me avale los trabajos de calibración que se realiza en un laboratorio.

Todas las normas pueden adquirirse en Internet, donde hay portales especiales, algunos de los cuales permiten incluso la descarga gratuita. En el caso de las normas DIN, puede visitar el siguiente sitio web: DIN – German Institute for Standardization

Hola, su función es medir la presión de un fluido o gas en el interior de un circuito.