Transmisores de presión para la medida de fuerza, nivel y temperatura

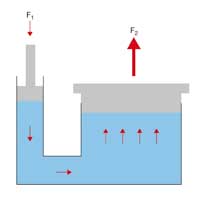

La presión hidrostática bajo una columna de líquido aumenta en proporción de su altura. La presión en un depósito de agua, por ejemplo, aumenta 100 mbar /metro partiendo de la presión efectiva en la superficie del agua. Los transmisores de presión se utilizan a menudo para la monitorización de nivel de un depósito, por ejemplo para evitar que se vacíe completamente o para controlar continuadamente el consumo del contenido.

En función de la aplicación se inserta una sonda de pozo en el depósito o se coloca un transmisor de presión desde el exterior a ras del suelo, sometido a la presión del líquido a través de un taladro. Si el depósito no está ventilado a la atmósfera o si está sometido a presión aumentada hay que considerar la presión en el depósito en el área encima de la superficie del líquido. La aplicación de dos instrumentos independientes permite el cálculo de la presión diferencial mediante una unidad de control. Otra solución sería la conexión a un transmisor de presión diferencial con dos conexiones a proceso.

Un presostato permite también automatizar el llenado de un depósito. Para ello se debe determinar la presión de los estados “depósito vacío” y “depósito lleno” y activar o desactivar la bomba de llenado mediante los contactos en función de de los estados señalizados. Un beneficio añadido presenta la salida analógica incorporada o la indicación digital del presostato ya que estos permiten la monitorización continua del nivel del depósito. Los transmisores de presión para la medida de nivel se caracterizan por su elevada resistencia contra los medios y sus pequeños rangos de medición.

Las sondas de pozo, continuamente inmersas en el medio, deben presentar la estanqueidad necesaria para evitar la intrusión del medio en el cable o en la sonda, también en extremas profundidades de unos cientos de metros. En zonas con peligros de explosión, como perforaciones petroquímicas, o en instalaciones de la industria química, el instrumento debe cumplir las normativas para las áreas clasificadas. Las aplicaciones en pozos y perforaciones petroquímicas exigen construcciones de diámetros reducidos y elevados requisitos a la resistencia del cable que puede alcanzar longitudes extremas.

Medida indirecta de la temperatura

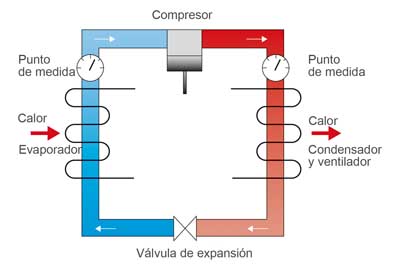

En instalaciones de climatización, refrigeración o en bombas de calor se utilizan los valores de presión para la medida y la monitorización de la temperatura. De ese modo se mantiene la temperatura deseada, con el mínimo consumo de energía, en estantes de refrigeración o en neveras. En el evaporador de un circuito frigorífico el agente frigorífico absorbe el calor del entorno y la evaporación del agente provoca una sustracción añadida de calor (entalpía de vaporización). Esta transición de fase puede manipularse mediante la variación de la presión empleada sobre el agente frigorífico.

La presión captada y regulada permite el control de la temperatura de manera muy precisa. El agente vaporizado vuelve al comprimirse con el efecto de un aumento de la presión y de la temperatura. Un transmisor de presión permite la captación en el circuito frigorífico y seguidamente la regulación de la válvula de la expansión y el control del compresor. La presión captada permite determinar el estado de agregación del agente frigorífico. Una vez llegado al condensador, el agente frigorífico emite el calor al entorno y vuelve a licuificarse.

Grandes instalaciones utilizan ventiladores para acelerar este proceso de condensación. La medida de la presión en el condensador, y por lo tanto la medida indirecta de la temperatura, permite la adaptación de la potencia del ventilador a la demanda concreta. Esta regulación de la ventilación en función de la demanda reduce el consumo de energía. Por lo tanto la aplicación de transmisores de presión en un circuito de refrigeración no sólo permite un control más eficaz del proceso, sino conduce también a una notable reducción de energía.

Los instrumentos para esta aplicación deben mantener la precisión para la regulación exacta de la presión y a la vez resistir los agentes frigoríficos y temperaturas extremas. Delante del compresor las temperaturas alcanzan variaciones entre -40 y +100ºC. La entrada de nuevos agentes pueden incluso aumentar considerablemente los requisitos en relación con temperatura y rango de presión.

Autores: Eugen Gassmann, Anna Gries, Extracto de «Elektronische Druckmesstechnik», Editorial: Verlag Moderne Industrie, ISBN 978-3-937889-95-5, con la asistencia técnica de WIKA Alexander Wiegand SE & Co. KG www.wika.es

Autores: Eugen Gassmann, Anna Gries, Extracto de «Elektronische Druckmesstechnik», Editorial: Verlag Moderne Industrie, ISBN 978-3-937889-95-5, con la asistencia técnica de WIKA Alexander Wiegand SE & Co. KG www.wika.es