El fallo de un manómetro puede atribuirse a una o más de estas ocho razones: vibraciones mecánicas, pulsación, temperatura extrema, picos de presión, sobrepresión, corrosión, obturación y uso inadecuado/excesivo.

Los manómetros son parte integral del sistema de alerta de una aplicación. Al medir constantemente la presión, estos instrumentos permiten a los usuarios ver cómo va un proceso. Los manómetros son robustos y pueden operar en condiciones difíciles. Sin embargo, incluso los instrumentos más resistentes experimentarán fallos si no fueron diseñados para esa aplicación o condición específica.

En WIKA, nuestros clientes a menudo nos preguntan por qué sus medidores están dañados o han dejado de funcionar correctamente. Con décadas de experiencia en presión, hemos visto todo lo que lleva a provocar fallos en los manómetros.

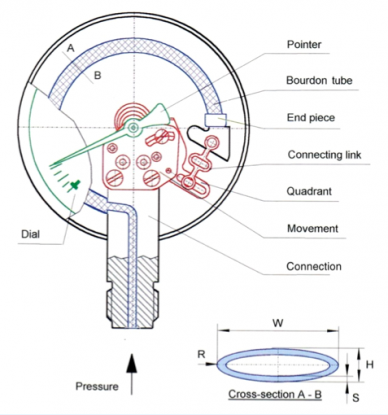

Diagrama de un manómetro con tubo Bourdon

Cómo funciona un manómetro

Antes de entrar en el porqué de los fallos y de cómo solucionarlo, es importante entender previamente el funcionamiento interno de un medidor mecánico, el más popular de estos es el manómetro con tubo Bourdon.

El tubo Bourdon es un muelle hueco en forma de C dentro de la caja. A medida que el tubo recibe presión por los medios que entran en él, este tiende a enderezarse como un globo para igualarse. Este movimiento se transmite a una conexión, unida al tubo Bourdon a través de la pieza final, en una medición de presión que se indica en la aguja de la esfera.

8 Causas de fallo en los medidores

Cuando un manómetro no funciona como se espera, la causa puede proceder de al menos una de estas ocho razones:

1. Vibraciones mecánicas del manómetro

Numerosos estudios han demostrado que la vibración es la principal causa de fallo de un manómetro en las instalaciones de fabricación. La vibración tiene un impacto negativo en la precisión del manómetro de dos maneras. En primer lugar, es difícil leer la aguja de una esfera cuando el manómetro está vibrando. Segundo, el daño incremental del mecanismo de la aguja por la vibración puede eventualmente mover una aguja del cero, produciendo lecturas inexactas.

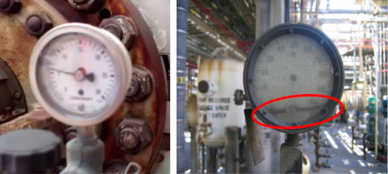

Signos visibles de vibraciones mecánicas

- Limaduras / polvo de metal, como un halo, dentro de la mirilla del medidor procedentes del desgaste del piñón y de los segmentos de engranaje

- Desprendimiento del indicador por vibración severa

(Izquierda) Halo dentro de la mirilla del medidor; (Derecha) Indicador desprendido

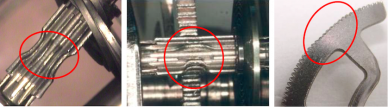

Riesgos de las vibraciones mecánicas

- Desgaste de los componentes internos

- Pérdida de precision / funcionalidad

- Fallo del sistema de presión

(Izquierda y centro) Engranajes de piñón desgastados; (Derecha) Segmento de engranaje desgastado

Separador de membrana, modelo 990.28

Soluciones para medidores que experimentan vibraciones mecánicas

En la mayoría de casos, una caja llena de líquido es la forma más conveniente y rentable de proteger los manómetros de la vibración. El relleno de glicerina o de aceite de silicona actúan como un amortiguador para frenar el movimiento. También lubrican el piñón y el segmento de engranaje, reduciendo así el desgaste y prolongando la vida útil del manómetro.

Una segunda solución es alejar el manómetro de la fuente de la vibración. ¿Cómo? Usando un separador de membrana con conexión bridada, como el modelo 990.28, membrana tipo célula-sandwich (entre bridas). Un separador de membrana se puede montar prácticamente en cualquier lugar de la aplicación, y en línea permite la lectura a distancia. (Vea este vídeo y el Blog para obtener más información acerca del funcionamiento de los separadores de membrana).

2. Pulsación

Aleteo del indicador

La vibración se refiere a la oscilación regular de las partes mecánicas. La pulsación, por otro lado, se refiere a unos rápidos aumentos y disminuciones rítmicos de la presión del medio.

Signos visibles de pulsación

- Aleteo del indicador

- Indicador suelto o, en casos extremos, roto

Riesgos que supone la pulsación

- Dificultad para obtener una lectura precisa

- Desgaste de los componentes internos

- Pérdida de precision / funcionalidad

- Fallo del sistema de presión

Soluciones para los medidores que experimentan pulsaciones

(izquierda) obturador; (derecha) restrictor socket

Al igual que con la vibración mecánica, en este caso la solución más sencilla es una caja llena de líquido. Otras soluciones son las válvulas y dispositivos de protección, como un restrictor socket. Este pequeño dispositivo tiene un pequeño orificio para reducir y frenar la presión del medio antes de que se encuentre con el manómetro. Los restrictores son económicos y de fácil instalación. Varios medidores, como el modelo 111.11 para reguladores de gas comprimido, vienen de serie con un restrictor ya roscado en el orificio.

Para una pulsación más extrema, utilice un amortiguador o una válvula de aguja. Los amortiguadores funcionan como los restrictores pero están disponibles en más materiales, tamaños de orificio y grados psi. Además, son menos propensos a la obstrucción y son más adaptables en campo, gracias a los pistones intercambiables o a los tornillos de ajuste. Las válvulas de aguja también estrangulan el medio, reduciendo así el impacto de las pulsaciones. Estos amortiguadores de pulsaciones se encuentran comúnmente en aplicaciones de descarga de bombas y de calderas.

3. Temperatura extrema

Los diferentes medidores tienen diferentes tolerancias para las temperaturas extremas. Nos referimos tanto a temperaturas ambiente como las que se dan en el Ártico o alrededor de un horno, y a la temperatura del medio de proceso.

Decoloración del medidor

Signos visibles de temperatura extrema

- La esfera y/o el líquido de relleno está descolorido, normalmente amarillo, naranja, marrón o negro

- La esfera, la caja o la mirilla se derriten, normalmente porque el medio es demasiado caliente

Riesgos que supone una temperatura extrema

- Dificultad para obtener una lectura precisa

- Pérdida de precision / funcionalidad

- Fallo del sistema de presión

Soluciones para medidores a temperaturas extremas

Mini torre de refrigeración, modelo 910.32.250

Un separador de membrana con conexión bridada permite que la medición de presión ocurra a distancia de las temperaturas extremas del ambiente o del medio. Cuanto más largo es el recorrido, más calor se disipa antes de que la presión llegue al manómetro. O bien, se puede colocar una torre de refrigeración como la 910.32.200 (hasta 500°F / 260°C) o la 910.32.250 (hasta 700°F / 370°C). Estas torres, con aletas para aumentar el área de superficie, son muy efectivas para irradiar y disipar el calor. También son extremadamente fáciles de adaptar usando conexiones roscadas. Los sifones de forma de trompeta, de U y mini (con tubo de varilla y tapa) utilizan el mismo principio para disipar el calor.

La glicerina es el fluido de llenado habitual de los manómetros. Para temperaturas ambiente extremadamente frías o calientes, el aceite de silicona es la mejor opción, ya que con el paso del tiempo, no se decolorará por el calor ni se congelará en ambientes bajo cero.

4. Picos de presión del manómetro

Los picos se producen cuando la presión aumenta bruscamente y luego cae repentinamente, lo que puede provocar todo tipo de problemas a los medidores no diseñados para esta condición.

Indicador doblado

Signos visibles de picos de presión:

- Indicador doblado, como una cola de pescado o un anzuelo, resultado de la frecuente percusión del perno de tope

- Indicador roto o golpeado demasiado fuerte en el tope

- Perno de tope roton

Riesgos que conllevan los picos de presión:

- Aumento del desgaste por movimiento de los componentes

- Pérdida de precision / funcionalidad

- Tubo Bourdon partido, liberándose los medios

- Fallo del sistema de presión

Soluciones para los medidores que experimentan picos de presión

Al igual que con la pulsación, una buena solución para amortiguar los efectos de los picos de presión es utilizar un manómetro lleno de líquido y/o accesorios como restrictores, amortiguadores, válvulas de aguja o un separador de membrana con conexión bridada. Otra forma de evitar que se dañen los indicadores y las partes internas es sustituir el manómetro por uno que tenga un rango de presión más alto. Una buena regla empírica es elegir un manómetro que pueda operar con el doble de la presión máxima esperada. Así que, si un proceso alcanza típicamente 500 psi, utilizar uno que llegue hasta 1.000 psi.

Para asegurarse aún más de que un manómetro nunca exceda cierto máximo, coloque un protector de sobrepresión en el instrumento. Esta opción única permite al usuario ajustar la presión máxima. Si la presión alguna vez alcanza dicho valor, la válvula de pistón con muelle de carga se cerrará automáticamente, evitando que el manómetro experimente el pico. Y cuando la presión del sistema cae aproximadamente un 25% por debajo del máximo preestablecido, la válvula se vuelve a abrir automáticamente.

5. Sobrepresión

Indicador hundido bajo el perno de tope

Esta situación es muy similar a los picos de presión, pero se produce cuando el manómetro mide regularmente presiones cercanas al o en el rango máximo. Se da habitualmente en el tratamiento de agua/aguas residuales y en líneas de gas.

La sobrepresión puede causar que el tubo de Bourdon se deforme y se rompa. Esto es un gran problema ya que con la ruptura, se producen fugas de medios cáusticos, como el ácido fluorhídrico (HF) en unidades de alquilación. En la fabricación farmacéutica, un caso de ruptura arruina un producto muy caro y obliga a cerrar la línea, poner el producto en cuarentena y re-esterilizar el proceso.

Signos visibles de sobrepresión

- Indicador hundido bajo el perno de tope

- El Indicador desplaza el perno de tope

Riesgos de la sobrepresión

Válvula limitadora de presión, modelo 910.13

- Aumento del desgaste por movimiento de los componentes

- Pérdida de precisión/funcionalidad

- Tubo Bourdon partido, liberándose los medios

- Fallo del sistema de presión

Soluciones para los medidores que experimentan sobrepresión

- Como la sobrepresión es similar a los picos de presión, su solución también es parecida: usar un medidor con un rango de presión más alto, y colocar un válvula limitadora de presión.

6. Corrosión del manómetro

Manómetro oxidado

Muchas industrias trabajan con productos químicos agresivos: ácido fluorhídrico en las refinerías, floculantes y cloro en el tratamiento de aguas residuales, gases clorados en la producción de fibra óptica, etc. Estos medios encuentran su camino en los medidores.

Signo visible de corrosión

- Decoloración y deterioro de la caja del indicador, de la aguja, conexión y esfera

Riesgos de la corrosión

- Pérdida de precisión / funcionalidad

- Fallo del sistema de presión

Soluciones para medidores en ambientes corrosivos

Aislar el medidor de los productos químicos agresivos utilizando un separador de membrana hecho de materiales resistentes a la corrosión apropiados. Los separadores de membrana de WIKA están disponibles en variedad de aleaciones estándar y exóticas para las partes en contacto con el medio y con las que no lo están: aceros inoxidables 316L y 316 TI, Hastelloy®, Monel®, Inconel®, tántalo y titanio. Los metales pueden dejarse tal cual o, para mayor protección, revestidos con Teflon® u oro. Para decidir el material del separador de membrana, elija el mismo del qué estén hechas las partes en contacto con el medio existentes.

Manómetro obstruido

7. Obstrucción

La obstrucción es un problema para las fábricas de papel, para las plantas de tratamiento de aguas residuales, farmacéuticas y otras industrias, ya que los medios lodosos, pulposos, viscosos y con alto contenido de partículas se pueden adherir al sistema.

Signo visible de obstrucción

- Cuando el sistema está en funcionamiento, el indicador está en o cerca del cero

Riesgos que conlleva la obstrucción

- Pérdida de precisión / funcionalidad

- Posibilidad de sobrepresión

Soluciones para medidores de medios obstructivos

De nuevo, utilizar un separador de membrana para separar el medidor de estos complejos medios. Una excelente solución es el sistema completamente soldado (AWS) de WIKA, un conjunto que comprende un medidor de proceso industrial XSEL® soldado permanentemente a un separador de membrana en forma de campana.

Como el AWS tiene un pequeño orificio por el que todavía pueden entrar los medios, los clientes pueden optar por versiones con un puerto de descarga. Este componente permite a los operadores limpiar el medio ya sea cuando se produce una obstrucción o durante el mantenimiento regular.

Otra solución es el separador de membrana INLINE™ de WIKA, que tiene paredes lisas para un flujo completo. Eliminando las zonas muertas, no hay riesgo de acumulación de medios.

8. Mal uso / excesivo

Los medidores parecen robustos, especialmente los medidores de proceso más grandes, pero no están diseñados para ser asideros o puntos de apoyo. Durante las visitas a los sitios, a menudo vemos evidencias de maltrato de los medidores. Los operarios se sujetan a un medidor mientras mueven los skids de proceso que van sobre ruedas, o los pisan para subirse a una estructura. Esta práctica no sólo es insegura, sino que aumenta las posibilidades de daños y fallos en los medidores.

Manómetros con la mirilla rota (izquierda) y la caja agrietada (derecha)

Signos visibles de mal uso / excesivo

- Caja agrietada

- Mirilla rota

- Pérdida del llenado de la caja

- Medidor y/o conexión de proceso torcidos o doblados

Riesgos que supone un mal uso/ excesivo

- Pérdida de funcionalidad

Soluciones para el mal uso / excesivo de los medidores

La formación es la mejor prevención. Los empleados deben ser conscientes de los peligros del mal uso de los medidores. También deben saber cómo conectarlos correctamente. Por ejemplo, al conectar el medidor al proceso, algunas personas lo ajustan con la mano, lo que conlleva el riesgo de torcer la caja. Cuando la conexión NPT o G dispone de superficie plana para llave, utilice una llave para apretar el manómetro.

Los especialistas en presión de WIKA tienen décadas de experiencia diagnosticando las causas de fallo de los manómetros, y luego ideando soluciones para que los instrumentos duren más tiempo. Cuando la causa no queda definida, animamos a nuestros clientes a que se beneficien de nuestro programa de Análisis de Fallo de Instrumentos (IFA). Envíe el medidor que ha fallado a nuestras instalaciones en Sabadell (Barcelona), y nuestros ingenieros llevarán a cabo una evaluación completa del medidor que no funciona, todo ello de forma gratuita.

Contacte con WIKA para obtener más información sobre por qué fallan los manómetros y qué puede hacer para resolver el problema.

excelente explicación sobre las posibles falla de manómetros que debemos tomar en cuenta al colocar un manómetros para medición de presión, pero tengo una pregunta:

se puede colocar dos manómetros en un área no mayor de un m2 uno a un 30cm y otro a 200cm, mi pregunta seria los dos manómetros tendrán la misma medición

Muy buena explicación, soy Técnico mecánico Instrumental aeronáutico , en la actualidad hago trabajos de reparación de instrumentos a la industria petrolera .

Saludos

Que interesante Carlos actualmente estoy estudiando para seguir tus pasos, exitos y saludos.

Muy util la información para tener en cuenta para la selección de los manómetros. En mi caso particular trabajo con agua a presión (estaciones de bombas, reservorios, cisternas, redes de agua), lineas de cloro gas y lineas de reactivos químicos.