En las refinerías, los hornos se encuentran entre los principales usuarios de energía y consumen alrededor del 40-50% del combustible en varias unidades de proceso. El sistema de servicios que constituye las calderas y las turbinas de gas consume alrededor del 30-40% del combustible. Para una refinería típica con una instalación de procesamiento secundario, el consumo promedio de combustible de los quemadores encendidos asciende a aproximadamente el 7% en peso del rendimiento bruto.

Con un ímpetu creciente para reducir las emisiones de carbono, la mejora de la eficiencia de los hornos, es uno de los pasos más impactantes que puede dar una refinería. Una forma de mejorar la eficiencia es utilizar la recuperación de calor de los gases de combustión de bajo nivel, que es el proceso de intercambio de calor de los gases de combustión con procesos de temperatura más baja, como el agua de alimentación de la caldera, el aire de combustión, etc.

Sin embargo, la recuperación de calor de los gases de combustión de bajo nivel tiene sus desafíos, y uno de los más importantes a tener en cuenta es la corrosión del punto de rocío de los gases de combustión.

Condensación y corrosión

ácido sulfúrico

Cuando los combustibles que contienen compuestos sulfurosos se queman, los gases de combustión resultantes pueden condensarse en ácido sulfúrico (H2SO4), ácido sulfuroso (H2SO3) y otras sustancias agresivas. Estos ácidos condensados corroerán los tubos y otras superficies extendidas en las secciones de convección, conductos de humos, chimeneas, precalentadores de aire, etc. La cantidad de compuestos que contienen azufre, principalmente en forma de ácido sulfhídrico (H2S) en el combustible, está directamente correlacionada con la concentración de las gotitas de ácido y, por tanto, con el grado de corrosión.

Varios investigadores han realizado un trabajo extenso para estimar con precisión el punto de rocío ácido, o la temperatura a la que cierto gas ácido se condensará en gotitas. Para los calentadores, el objetivo es mantener la temperatura de las regiones susceptibles por encima de ese punto de rocío. Esta variable es fácil de controlar durante las condiciones normales de funcionamiento. Sin embargo, durante la operación de reducción, como la que está experimentando la industria actualmente, la zona de baja temperatura de los calentadores, comúnmente conocida como el extremo frío, puede acercarse a la temperatura del punto de rocío ácido.

Rendimientos, mayores riesgos de corrosión

Desde que COVID-19 se apoderó del mundo, los consumidores y las empresas han reducido su consumo de combustibles para el transporte. La industria del petróleo y el gas ha respondido a esta menor demanda disminuyendo el funcionamiento de las refinerías, con las mayores caídas en las unidades centradas en la producción de gasolina.

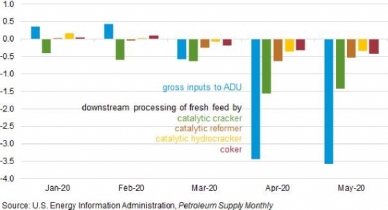

Según la Administración de Información de Energía de EE. UU. (EIA): «Las entradas brutas a las ADU [unidades de destilación atmosférica] en abril de 2020 fueron 3,4 millones de barriles por día (b / d) (21%) más bajas que las de cinco años (2015-19) promedio, y las entradas brutas a las ADU en mayo de 2020 fueron 3.6 millones de b / d (21%) más bajas que promedio de cinco años (Figura 1). En comparación con las ADU y otras unidades posteriores, los inputs para los craqueadores catalíticos, asociados con la producción de gasolina en una refinería, tuvieron el segundo cambio más grande en términos de volumen con respecto a los promedios de cinco años en abril y mayo, con un promedio de 1,6 millones de b / dy 1,4 millones de b / d menos, respectivamente” (This Week in Petroleum, Aug 19, 2020, U.S. EIA).

La operación de menor rendimiento de los hornos impacta directamente en las temperaturas del extremo frío, lo que podría conducir a la corrosión del punto de rocío ácido. Para operaciones óptimas e integridad del equipo, las refinerías deben monitorear las temperaturas y hacer ajustes operativos según sea necesario.

En la figura 1 se muestra la desviación media en millones de barriles por día para diversas unidades de una refinería.

1 A.G. Okkes, 1987: Hydrocarbon Processing, 66(7), 53-55.

F. H. Verhoff and J. T. Banchero, 1974: Chem. Eng. Prog., 70(8), 71-72.

B. Zarenezhad: “New correlation predicts flue gas sulfuric acid dewpoints,” Oil & Gas Journal 107 (2009), S. 60-63.

Fig. 1: En los EE.UU., los inputs a las ADU y otras unidades Posteriores difieren del promedio de cinco años (2015-19) millones de barriles por día

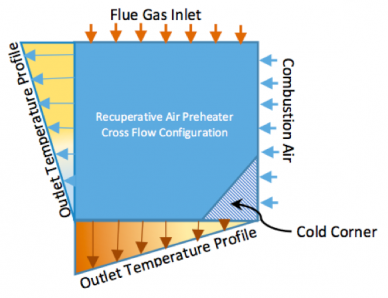

Figure 2: Perfil de un precalentador de aire recuperativo (APH)

Esquinas frías en precalentadores de aire

De todos los equipos de un horno, los más susceptibles a la corrosión del punto de rocío ácido son los precalentadores de aire (APH). Estos intercambiadores de calor transfieren el calor de los gases de combustión al aire de combustión antes de que ingrese al quemador. Para hacer esto, la mayoría de las HAP recuperativas están dispuestas en una configuración de flujo de arriba hacia abajo y de lado a lado (Figura 2).

Medición de temperatura en precalentadores de aire

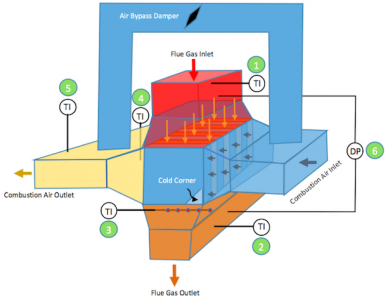

Figure 3: Instrumentación y configuración típicas de un APH recuperativo y ubicaciones de los indicadores de temperatura (TI) y del transmisor de presión diferencial DP)

Normalmente, en un APH, la temperatura del gas de combustión mezclado aguas abajo se utiliza para el seguimiento y los ajustes operativos. Esto, sin embargo, se utiliza con márgenes para poder correlacionarse con las temperaturas mínimas del metal del tubo en la esquina fría.

En la Figura 3, ① y ② muestran las ubicaciones habituales de un indicador de temperatura de los gases de combustión (TI). Sin embargo, a medida que la APH envejece y se ensucia, el perfil de temperatura espacial cambia debido a cambios en las características de transferencia de calor. Es posible que este cambio no sea evidente en una medición de temperatura mixta de un solo punto.

Ahora, en épocas de producción más baja, las refinerías también deben tener en cuenta la condensación del punto de rocío ácido en los equipos susceptibles. En un APH, una forma de hacerlo es operando la compuerta de derivación de aire. También es importante medir el perfil de temperatura en la salida de gases de combustión ③, junto con el monitoreo de la presión diferencial (DP) con un transmisor de DP en la ubicación ⑥, a través del lado de los gases de combustión.

En la mayoría de los APH, la medición de la temperatura del aire de combustión se realiza solo en ⑤: el conducto combinado hacia el quemador después del bypass. Esto es suficiente para las condiciones en las que la derivación del lado de aire está completamente cerrada. Sin embargo, esta ubicación por sí sola no proporciona información sobre el rendimiento de la APH cuando se desvía una parte del aire que llega a la APH, que suele ser el caso cuando se opera en condiciones de reducción. Por esta misma razón, medir la temperatura del aire de combustión tanto antes del bypass (ubicación ④) como después del bypass es invaluable para el diagnóstico y la evaluación del rendimiento.

WIKA, líder mundial en tecnología de medición

WIKA es un innovador en la medición electrónica de temperatura (ETM) y soluciones de medición de presión para el refinado e industria petroquímica. Además de nuestra amplia cartera de dispositivos y accesorios, nosotros disponemos de una Unidad de procesamiento a tamaño real cerca del Canal de navegación de Houston para probar instrumentos de medición en condiciones y configuraciones específicas del cliente.

Contacte con nuestros especialistas si desea más información de cómo su refinería se puede beneficiar del monitoreo avanzado de su APH y de otros equipos.