El IoT industrial para las aplicaciones de la industria de procesos se ha convertido en un pilar fundamental de la producción moderna. La tecnología del Internet Industrial de las Cosas (IIoT) conecta instrumentos de campo, sistemas de control y plataformas de análisis, permitiendo a las plantas monitorizar los activos de forma continua, detectar problemas con antelación y basar las decisiones en datos reales en lugar de suposiciones.

No se trata de una moda pasajera: el IoT industrial es una palanca estratégica. Los operadores de procesos deben aumentar la eficiencia, garantizar la disponibilidad de las plantas, reducir las emisiones y cumplir normativas cada vez más estrictas, todo ello protegiendo los márgenes. En este contexto, el IIoT y las soluciones de medición inteligentes ofrecen un enfoque concreto para lograr modelos de negocio más resilientes.

Las industrias de procesos son especialmente adecuadas para el IoT industrial porque afrontan desafíos recurrentes:

- Operaciones complejas y de alta intensidad de recursos

- Fluctuaciones de oferta y demanda relacionadas con la geopolítica

- Normativas cada vez más estrictas

- Presión sobre los costes e incertidumbre económica

- Competencia global, incluida la procedente de regiones con mano de obra de bajo coste

Por sí solo, el IIoT no resuelve todos los problemas, pero proporciona herramientas para adaptarse e innovar. Si se implementa correctamente, mejora la visibilidad de toda la planta, permite estrategias predictivas en lugar de intervenciones reactivas y hace escalables las mejores prácticas en múltiples emplazamientos.

Este artículo analiza los factores clave del IoT industrial, los beneficios para las plantas de proceso y una hoja de ruta práctica para iniciar un recorrido IIoT mediante proyectos piloto específicos.

IIoT para la industria de procesos: por qué está creciendo tan rápido

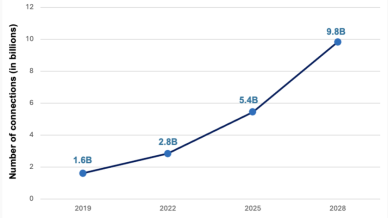

Fig. 1: Número real (2019, 2022) y previsto (2025, 2028) de conexiones IIoT a nivel mundial

El número de dispositivos IIoT conectados en el mundo alcanzará miles de millones en los próximos años. Entre las razones principales se encuentran los avances en tecnologías digitales: procesadores más rápidos, comunicaciones de baja latencia, algoritmos avanzados de inteligencia artificial y redes inalámbricas capaces de gestionar miles de dispositivos en paralelo.

También el retrofit es hoy más sencillo. Transmisores de presión, sensores de temperatura y caudalímetros pueden actualizarse mediante módulos inalámbricos o gateways dedicados sin sustituir toda la cadena de medición. Esto reduce las barreras de entrada y hace atractivos los proyectos incrementales.

Otro factor es el impulso histórico hacia la productividad. La cadena de montaje móvil revolucionó la producción discreta; hoy, el IoT industrial desempeña un papel similar en los procesos continuos y batch. Con el aumento de los costes de mano de obra y materiales y la volatilidad de las cadenas de suministro, las plantas deben extraer más valor de los recursos existentes. La conectividad inteligente, los datos fiables y el análisis avanzado ayudan a reducir paradas, estabilizar la producción y mejorar la eficacia global de los equipos.

En muchas empresas, la pregunta ya no es “si” invertir en IoT industrial, sino “con qué rapidez” y “por dónde empezar”.

Principales beneficios del IoT industrial para las plantas de procesos

Análisis de datos continuo y contextualizado

Las plantas de procesos en los sectores de petróleo y gas, químico, farmacéutico, alimentario, energético y de agua operan 24/7. Los instrumentos de campo, sistemas de control y actuadores generan enormes volúmenes de datos. El IIoT agrega esta información, añade contexto (ubicación, activo, estado operativo) y la integra en herramientas analíticas que optimizan setpoints, reducen la variabilidad y mejoran la calidad del producto.

Detección temprana de fallos y mantenimiento predictivo

Las paradas no planificadas son uno de los mayores costes en la industria de procesos. Las plataformas IIoT monitorizan presión, temperatura, vibraciones y flujo. Las desviaciones indican desgaste o fallos mucho antes de que ocurran. Así, los equipos de mantenimiento pueden planificar intervenciones, pedir repuestos y evitar paradas costosas.

Cumplimiento normativo y seguridad

Muchas plantas procesan sustancias peligrosas u operan bajo estrictas normas de higiene. El IoT industrial permite la monitorización continua, la gestión de alarmas y el registro de valores críticos. En caso de desviación, los operadores reaccionan rápidamente, manteniendo el proceso dentro de los límites y cumpliendo los requisitos de seguridad, calidad y medio ambiente.

Optimización energética y de recursos

Energía, vapor, agua y utilidades representan un peso relevante en los costes operativos. Combinando datos IIoT y análisis, los operadores detectan ineficiencias, recirculaciones innecesarias y condiciones no óptimas. Intervenciones específicas reducen consumos y desperdicios, mejoran la rentabilidad y apoyan los objetivos de sostenibilidad.

Flexibilidad, escalabilidad y reutilización de recursos existentes

Los sensores y gateways IIoT inalámbricos son fáciles de reubicar, añadir o reconfigurar según los cambios del proceso. Los casos de uso exitosos pueden replicarse en múltiples líneas, plantas o regiones. Importante: el IoT industrial se integra con sistemas SCADA o DCS existentes, por lo que no es necesario sustituir infraestructuras consolidadas. El IIoT añade un nivel extra de conectividad e inteligencia.

Habilitador para digital twins y servicios avanzados

Los datos precisos y de alta frecuencia facilitados por las arquitecturas IIoT permiten construir digital twins, simular escenarios y explorar supuestos “what‑if” sin afectar a las operaciones reales. Los OEM y proveedores de servicios también pueden utilizar estos datos para ofrecer contratos basados en condiciones o desempeño.

Cuatro elementos esenciales para una adopción exitosa del IoT industrial

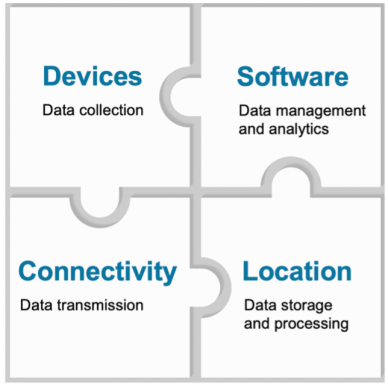

Cuatro áreas críticas de la integración del IIoT

Para que los proyectos de IIoT para la industria de procesos tengan éxito, es útil considerarlos como una cadena de valor en lugar de como un producto único. Los cuatro elementos fundamentales son: dispositivos, conectividad, almacenamiento y procesamiento de datos, y software.

1. Dispositivos: recogida de datos inteligente y fiable

Sensores y transmisores electrónicos miden lo que ocurre en el proceso, evalúan condiciones (normal, aviso, crítico) y envían información. Muchos operadores eligen dispositivos IIoT inalámbricos alimentados por batería, ideales para zonas remotas o de difícil acceso.

2. Conectividad: transmisión de datos segura y robusta

El siguiente paso es transferir los datos desde el campo al lugar donde se procesarán. Las soluciones industriales de IoT suelen basarse en estándares como:

• LoRaWAN (Long Range Wide Area Network)

• LTE/5G, LTE-M, NB-IoT otras redes móviles

• Arquitecturas LPWAN privadas para emplazamientos industriales

Una planificación cuidadosa de la red y un alojamiento profesional garantizan una cobertura, latencia y seguridad adecuadas. La interoperabilidad también es importante para que los sensores, las pasarelas y las plataformas de diferentes proveedores puedan funcionar juntos de forma fiable.

3. Ubicación: elegir el modelo adecuado para el almacenamiento y el procesamiento de datos

Cada proyecto de IIoT debe decidir dónde almacenar y analizar los datos. Las soluciones en la nube ofrecen una rápida implementación, escalabilidad y requisitos de hardware locales reducidos. Las infraestructuras locales, por su parte, almacenan los datos y el software en los servidores de la empresa bajo el control directo del departamento de TI, lo que puede ser una prioridad en sectores altamente regulados. Muchas empresas adoptan un enfoque híbrido, combinando el procesamiento local para tareas críticas en términos de tiempo con recursos en la nube para el almacenamiento a largo plazo y el análisis avanzado.

4. Software: transformar los datos brutos en decisiones

Por último, es en el software donde el IoT industrial ofrece un valor comercial visible. Las aplicaciones modernas proporcionan:

- Paneles de control para la supervisión remota de recursos y emplazamientos

- Vistas personalizables para el mantenimiento, las operaciones y la gestión

- Análisis, incluido el reconocimiento de patrones y el aprendizaje automático para el mantenimiento predictivo

- Funciones de gestión de dispositivos y recursos

- Integración con los sistemas empresariales existentes, como ERP o CMMS

Con el software adecuado, el IoT industrial pasa de ser una «recopilación de datos» a un motor de mejora continua.

Descubre más sobre los productos IIoT de WIKA.

Cómo iniciar un proyecto piloto de IIoT

Para empezar a utilizar el IoT industrial en la industria de procesos no es necesario renovar completamente la planta. Un proyecto piloto específico suele ser el primer paso más seguro y convincente.

1. Seleccionar un caso de uso crítico

Identifique un recurso o proceso que genere problemas recurrentes: tiempos de inactividad frecuentes, transparencia limitada, controles manuales repetitivos o altos costes de mantenimiento. Cuanto más claro sea el problema, más fácil será demostrar el valor del IIoT.

2. Incluyir un área remota o de difícil acceso

Los proyectos piloto que involucran pozos, tanques o secciones de tuberías remotas muestran particularmente bien cómo el IoT industrial centraliza los datos, reduce las visitas in situ y mejora la seguridad.

3. Diseñar para la escalabilidad desde el primer día

Incluso en la fase piloto, piense en cómo se podría replicar la solución en recursos o instalaciones similares. La elección de dispositivos estándar, conectividad probada y software modular facilita la expansión.

Más información sobre las soluciones IIoT para la industria de procesos.

Una guía práctica para la implementación del IIoT

Cada proyecto de IIoT es único, pero la mayoría de los proyectos exitosos sigue una guía similar:

1. Aclarar los retos y los objetivos

Identificar los problemas actuales: tiempos de inactividad no planificados, lecturas manuales, problemas de seguridad, falta de datos, pérdidas de energía. Definir qué significa «éxito» para el projecto de IIoT.

2. Evaluar las opciones de IIoT y los socios

Comparar las soluciones en función de criterios clave: robustez de los dispositivos, opciones de conectividad, ciberseguridad, facilidad de integración, capacidad de análisis y nivel de asistencia técnica.

3. Priorizar los proyectos en función del impacto y la viabilidad

Empezar por donde los beneficios esperados sean elevados y la complejidad técnica sea manejable. Los resultados rápidos ayudan a generar confianza interna y apoyo al proyecto.

4. Preparar la organización

Formar al personal en las nuevas herramientas y explicar claramente el «porqué» del proyecto. Una comunicación eficaz reduce la resistencia al cambio y fomenta la adopción activa de los datos del IIoT.

5. Implementar, respaldar y optimizar

Colaborar con el proveedor durante la instalación y la puesta en marcha. Una vez que el sistema esté activo, supervisar el rendimiento, recopilar comentarios y optimizar los paneles de control, los límites y las alarmas.

6. Revisar, ampliar y extender

Después del periodo de prueba, evaluar los resultados. Si la prueba piloto alcanza los objetivos, planificar la ampliación de la solución a otros recursos, líneas o plantas. Identificar los próximos casos de uso para desbloquear más valor. Al abordar el IoT industrial como un proceso continuo, y no como un proyecto aislado, las empresas de procesos pueden construir operaciones más inteligentes y resilientes, preparadas para los retos del futuro.

Descargua nuestro informe técnico en inglés «Implementación y escalado de soluciones IIoT en la industria de procesos» y descubre información práctica e ideas que te ayudarán a transformar tus datos en oportunidades de crecimiento y nuevos modelos de negocio.

Preguntas frecuentes: IIoT para la industria de procesos

1. ¿Qué es el IIoT para la industria de procesos?

El IoT industrial consiste en el uso de sensores conectados, conectividad segura y análisis avanzados para supervisar y controlar las instalaciones en tiempo real. Transforma los datos de campo procedentes de activos como reactores, bombas, tanques y tuberías en información útil que mejora la eficiencia, la disponibilidad, la seguridad y la sostenibilidad.

2. ¿Cómo reduce el IoT industrial el tiempo de inactividad no planificado?

Supervisando constantemente las variables clave del proceso y el estado de los equipos. Al analizar las tendencias y las desviaciones, las plataformas IIoT detectan los primeros signos de desgaste, bloqueos o fallos de funcionamiento. Los equipos de mantenimiento reciben alertas con antelación, planifican las intervenciones y evitan paradas inesperadas.

3. ¿Se puede implementar el IoT industrial en instalaciones y sistemas heredados existentes?

Sí. La mayoría de los proyectos de IIoT comienzan con la adaptación de las herramientas y los sistemas existentes. Los módulos inalámbricos, las pasarelas y los conectores en la nube permiten integrar los transmisores, medidores y controladores ya existentes, añadiendo nuevos niveles de conectividad y análisis. No es necesario sustituir los sistemas SCADA o DCS probados.

¿Cuáles son los primeros casos de uso eficaces del IoT industrial en una planta de procesamiento?

Normalmente:

- Supervisión de equipos rotativos críticos

- Depósitos y tuberías remotas

- Sistemas de servicios públicos (vapor, aire comprimido, agua de refrigeración)

- Recursos relevantes para la seguridad

Estas áreas sufren una falta de transparencia y altos costes por inactividad, lo que hace que las ventajas del IIoT se perciban de forma inmediata.

5. ¿Cómo puede una empresa ampliar el IoT industrial después de un proyecto piloto?

Tras un piloto exitoso, la arquitectura (dispositivos, conectividad, modelo de datos y software) puede replicarse en recursos, líneas o plantas similares. Los paneles de control y los KPI estandarizados facilitan la comparación entre sitios. Con el tiempo, el IoT industrial evoluciona de un proyecto aislado a una plataforma empresarial para la optimización continua.

Para más información, visita nuestro sitio web o no dudes en ponerse en contacto con nosotros, nuestros expertos estarán encantados de ayudarte.

Lee también los siguientes artículos de nuestro Blog:

Cómo el IIoT está revolucionando la monitorización de filtros en centrales térmicas de carbón

Gestión más eficiente de las redes de calefacción urbana gracias al IIoT

¿Por qué medir la temperatura en los sensores IIoT para la densidad del gas SF6?