Los sensores de caudal basados en el principio de medición calorimétrico pueden representar una alternativa genuina en comparación con los caudalímetros clásicos

Cuando se trata de control de caudal en tuberías, los sensores de caudal son una solución eficiente y económica. Se basan cada vez más en el principio de medición calorimétrico. Los usuarios pueden elegir entre señales de salida digitales (alarmas) y señales de salida analógicas (continuas).

Que los caudalímetros clásicos también pueden realizar el papel de un interruptor de caudal es indiscutible. Sin embargo, los caudalímetros se emplean principalmente para medir caudales exactos, por ejemplo para determinar el consumo de agua o combustible. Los caudales volumétricos o másicos se registran con un error del dos por ciento o incluso menos. Los sensores de caudal calorimétricos no pueden igualar esta precisión tan elevada, sin embargo, los caudalímetros clásicos requieren una inversión apreciablemente más alta debido a su diseño específico, electrónica superior e instalación comparativamente compleja.

Si el único objetivo de la aplicación es monitorear si un líquido está fluyendo, y si es así, en qué medida, entonces los sensores de caudal calorimétricos representan una alternativa mucho más económica y más compacta. Detectan el caudal y disparan un contacto de alarma si el valor medido excede o cae por debajo de una velocidad definida. La precisión no es una prioridad: una repetibilidad de entre el dos y el cinco suele ser suficiente. Además de los sensores de caudal con flotador, turbina o impulsor, un número creciente de usuarios recurre a dispositivos con el principio de medición térmico o calorimétrico, por ejemplo, para circuitos de refrigeración, sistemas de lubricación en máquinas herramienta, unidades de filtrado, sistemas de secado o para protección de bombas.

Los sensores de caudal calorimétricos siguen las leyes físicas de la transmisión de calor. Se basan en uno de estos dos métodos distintos, según el fabricante, con resultados similares independientemente de la aplicación.

Calentamiento continuo (método de potencia constante)

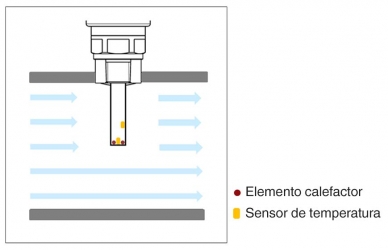

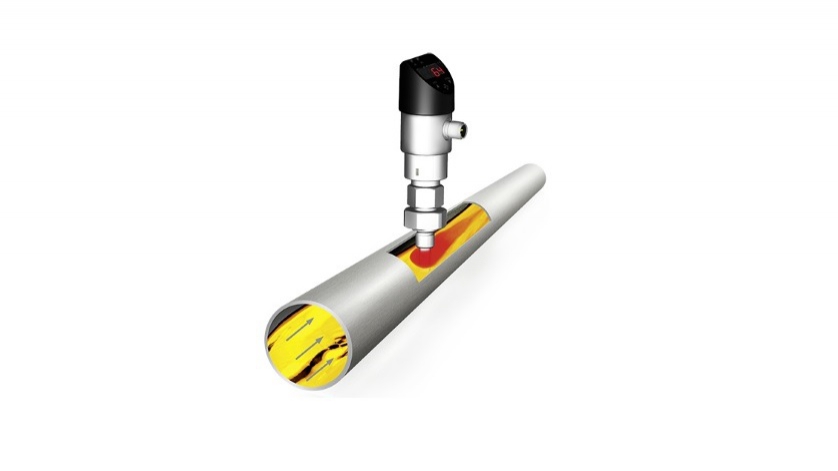

Un sensor de caudal que se basa en el principio de medición calorimétrico consiste en una sonda de medición con dos sensores de temperatura integrados en ella (esquema a la izquierda). Uno de estos sensores se calienta continuamente con la ayuda de un elemento calefactor incorporado (resistencia bobinada), con una potencia de calentamiento constante y mide la temperatura en la punta del sensor.

El segundo sensor determina la temperatura del fluido en la tubería. En consecuencia, se produce una diferencia de temperatura entre los dos sensores, que queda registrada por la electrónica.

Cuanto mayor sea la velocidad de circulación del medio en la tubería, menor será esta diferencia de temperatura. La base de esto es una ley de la termodinámica: un cuerpo con una temperatura más alta que su entorno cede calor al medio que lo rodea. Las moléculas en el medio que circulan por la punta de la sonda recogen el calor y lo transportan. Cuantas más moléculas fluyen, mayor es el efecto de enfriamiento. El número de moléculas que pasan aumenta continuamente al aumentar la velocidad del flujo. Al final, lo que la electrónica está midiendo es la diferencia de temperatura entre ambos sensores, que es proporcional al caudal circulante.

Calentamiento regulado (método de diferencia de temperatura constante)

La sonda de medición es básicamente idéntica en diseño. Sin embargo, con este método, la potencia de calentamiento se regula de modo que la diferencia de temperatura entre los dos sensores se mantenga constante durante todo el proceso.

En consecuencia, a medida que aumenta la velocidad del caudal, el líquido enfría el sensor calentado artificialmente y la potencia de calentamiento debe aumentarse en consecuencia. Por lo tanto, es una medida directa de la velocidad de caudal en el medio.

A diferencia de otros tipos, los sensores de caudal calorimétricos no tienen partes móviles. Por tanto también funcionan fiablemente en medios contaminados, por ejemplo en circuitos de enfriamiento. Además, prácticamente no necesitan mantenimiento. La sonda sólo requiere limpieza periódica cuando se usa en medios muy pegajosos porque los residuos adhesivos pueden ser perjudiciales para su precisión. Además, los sensores de caudal calorimétricos son extremadamente tolerantes a los cambios en las propiedades del medio, tales como la temperatura, la densidad, la constante dieléctrica o la conductividad. Por tanto resultan igualmente prácticos tanto en condiciones estables como inestables.

La capacidad de elegir entre señales de salida digitales y analógicas hace que estos dispositivos sean aún más flexibles. Si se selecciona una salida analógica, por ejemplo 4 … 20 mA, se puede obtener información sobre un cambio en el caudal a partir de la señal continua. Al monitorear un filtro, por ejemplo, la colmatación se puede detectar con tiempo suficiente antes de que se convierta en un problema.

La última generación de sensores de caudal es la más potente y la más inteligente diseñada hasta el momento. Las versiones están disponibles con funciones integradas de medición de temperatura y / o diagnóstico. Los usuarios actuales, en otras palabras, también pueden controlar la temperatura del medio en que se utilizan estos dispositivos, de modo que se puede prescindir de un segundo punto de medición. La función de diagnóstico emite una advertencia si se detecta un defecto del sensor. En caso de daño, la salida de conmutación se puede utilizar para activar una función de seguridad posterior.