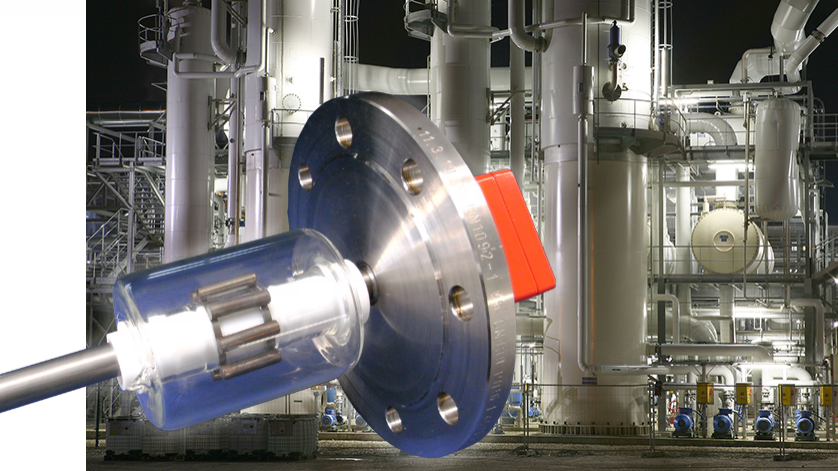

La seguridad y la eficiencia de los procesos industriales mejoran constantemente. Para lograr los resultados deseados, por lo que las tareas de supervisión y control de estos procesos se deben ir adaptando en consonancia. La instrumentación estándar alcanza pronto sus límites. Como consecuencia, existe una creciente demanda de soluciones a medida, muy complejas y que se adaptan a una aplicación específica. Los equipos de supervisión de nivel con flotadores de vidrio, que también resultan idóneos para mediciones de interfase, son un buen ejemplo.

Dadas las sustancias que se usan en los procesos en la industria química, una actitud negligente es impensable,– ya sea por razones de calidad, costes o seguridad, o por una combinación de las tres anteriores. Los operadores requieren información precisa en cada etapa del proceso, por ejemplo, al obtener datos directamente en un tanque o en un fermentador.

Los casos de densidad heterogéneos resultan inevitables siempre que se mezclan diferentes medios entre sí y se pueden formar espumas relativamente estables en la superficie. En otros procesos de llenado, los medios se disponen en capas, unos sobre otros. En situaciones como ésta, los instrumentos de medición de nivel sin contacto son solo parcialmente satisfactorios. El método hidrostático con transmisores de nivel sumergibles resulta inadecuado debido a las diferencias de densidad. Con los instrumentos de tipo radar no se descartar reacciones con la espuma, por lo que el nivel real del tanque no queda registrado. Si se estratifican los medios, estos instrumentos solo indicarán el nivel del medio que flota en la parte superior.

Flotadores con máxima fiabilidad de medición sin desviaciones causadas por espuma, conductividad y constante dieléctrica

Los instrumentos de medida de nivel con un flotador no se ven influidos por la espuma, la conductividad eléctrica, ni las constantes dieléctricas. También son perfectos para realizar mediciones en tanques de pequeño volumen. El flotador tiene un tubo interior y un imán; está diseñado para permanecer en la superficie real del líquido a medir, calculando la densidad nominal y, por tanto, el lastre requerido. La mitad inferior está sumergida en el medio. El flotador se desplaza por un tubo guía en función del nivel del líquido. El imán hace que actúe como un transmisor de señal. Un transmisor convierte su impulso en una señal de salida, generalmente de 4…20 mA.

La mayoría de los flotadores están hechos de metal o de plástico. Para que cumplan con su propósito, son ligeros de peso, por eso sus paredes tienen un grosor de solo 0,15 mm. Sin embargo, en procesos que implican medios agresivos,– los cuales no son tan extraños en la industria química,– esta característica puede provocar interacciones no deseadas entre el material del flotador y el medio. Se recomiendan flotadores hechos de vidrio Duran para evitar posibles problemas con el medio y el proceso inducidos por el material. Los flotadores Duran tienen una alta resistencia química y son inmunes a las soluciones ácidas, alcalinas y salinas, así como al agua, sustancias orgánicas y a los halógenos como el bromo o el cloro.

Los metales anticorrosivos presentan un gran inconveniente en este tipo de aplicaciones debido a su elevada densidad. Incluso con paredes de 2,3 a 2,6 mm de grosor, los flotadores de vidrio se consideran ligeros “de peso” y el vidrio Duran tiene una densidad de tan solo 2560 kg/m³. Puesto que los medios usados en estos procesos también suelen tener una baja densidad, sería casi imposible lograr un flotador con la suficiente flotabilidad si tuviera que hacerse de acero inoxidable de alta resistencia (7900 kg/m³) o de materiales especiales como Hastelloy (8890 kg/m³).

La medición de interfase con flotadores de vidrio

Los sensores de nivel con flotadores de vidrio también son ideales para mediciones de interfase. WIKA, por ejemplo, ha monitorizado procesos con una mezcla de alcalinos y ácidos dentro de un proceso de la industria química. Los medios que se introducen en los tanques se establecen posteriormente en dos estratos. Se garantiza la máxima eficiencia del proceso registrando el nivel de cada medio por separado midiendo la interfase. Este método implica unir al tubo guía dos flotadores, cuyas dimensiones se adaptan al medio contenido en el tanque.

El primer flotador pasa a través del medio por la parte superior hasta que flota correctamente en “su” estrato. Su lastrado es lo suficientemente fuerte como para resistir la flotabilidad del estrato superior. Puesto que cada flotador está configurado para su densidad objetivo, el sensor proporciona un valor de nivel preciso para cada estrato siempre que haya una clara línea divisoria. Si se formaran emulsiones en esta línea divisoria, el resultado sería menos exacto pero no estaría significativamente distorsionado. Todavía se podrían obtener conclusiones coherentes y sólidas en relación con el nivel de cada estrato.

Adaptación de los flotadores de vidrio a la aplicación concreta

La parte más complicada de las mediciones de nivel con flotadores de vidrio es, en primer lugar, la fabricación de estos flotadores. El cuerpo se fabrica en gran medida a mano, lo que significa que es único y, simplemente, no se puede reproducir. La geometría, el volumen y el peso del flotador se aproximan matemáticamente de forma previa dependiendo de los parámetros del proceso y de la posición de montaje, por ejemplo para hacerlos coincidir con el diámetro de la conexión del proceso. Este cálculo es solo aproximado porque los radios pueden diferir levemente debido al proceso de fabricación manual.

Las condiciones de presión no críticas prevalecen en casi todos los procesos, por lo que los flotadores de vidrio resultan adecuados. Por este motivo, los flotadores tienen un cuerpo de forma cilíndrica. Los tubos internos y externos son prefabricados. El soplador de vidrio efectúa dos bordes en el tubo interno y el anillo magnético se coloca entre ellos. Se permite una holgura aproximada de 0,1 o 0,2 mm entre el imán y el tubo interno para compensar los efectos térmicos. En el siguiente paso, el soplador de vidrio une los tubos interno y externo al cuerpo hueco deseado.

Este “vacío” se somete posteriormente a amplios ensayos en vivo, para permitir la determinación del volumen real mediante el desplazamiento de agua (cinco inmersiones sucesivas) a temperatura ambiente. A continuación se determina el peso específico de la aplicación. Posteriormente, el cuerpo se devuelve al soplador de vidrio quien, a través de un cuello de vidrio, lo rellena con arena de cuarzo o plomo en función del peso deseado. La apertura se sella posteriormente de nuevo. Antes de enviar el flotador, el fabricante comprueba una vez más que ha sido diseñado exactamente tal y como fue encargado. Se prepara un informe de calibración a medida y se incluye en el paquete.

Este procedimiento es vital porque los flotadores de vidrio no se pueden reproducir. Los defectos de fabricación raramente pueden ser corregidos con rapidez. Los plazos largos de entrega, – de aproximadamente cuatro a cinco semanas,– resultan normales para este tipo de solución de medición, lo cual explica que algunos clientes insistan en el principio de control dual para el diseño y la inspección del producto, con el fin de evitar perder más tiempo de forma innecesaria. El frágil cuerpo de vidrio requiere un empaquetado especial para mantener la posición del flotador en el centro y protegerlo de manera segura durante el transporte.

Medición continua de nivel o conmutación

Todos los instrumentos de medición de nivel basados en flotador de vidrio pueden equiparse con transmisores de señal, tanto para mediciones continuas (magnetostricción, cadenas reed,..) y para la detección basada en puntos (interruptores). En el ejemplo anterior de mediciones de interfase, se usa un sensor magnetostrictivo. Se fija un cable magnetostrictivo a su tubo guía, que dispone de una funda de tántalo para protegerlo de la corrosión. Un impulso de corriente produce un campo magnético circular que retuerce el cable.

Sensor magnetostrictivo: Un impulso eléctrico genera un campo magnético. Si el campo entra en contacto con los imanes permanentes del flotador se crea una onda mecánica del cuál se mide la duración.

El imán permanente del flotador indica el nivel del medio. La interacción de ambos campos magnéticos genera una onda mecánica en el cable; un receptor piezocerámico convierte esta onda en una señal eléctrica que sale al final del cable en la carcasa del sensor.

Estos sensores proporcionan hasta el 0,1% de exactitud y permiten una elevada resolución de ≤ 1 mm. Por tanto, resultan particularmente apropiados para aplicaciones donde se deba detectar de forma inmediata cualquier cambio en el nivel del líquido.