En la industria de proceso se utilizan dos tipos básicos de resistencias para la medición eléctrica de la temperatura: las termorresistencias bobinadas y las de película. Su distinto comportamiento queda reflejado en las provisiones de la norma europea IEC 60751 (DIN EN 60751), mientras que la norma americana ASTM E1137/E1137M trata ambos tipos de resistencia por igual; esta situación llega a confundir a los usuarios. La norma IEC 60751 no deja espacio a interpretaciones; las clases de tolerancia vienen indicadas con sus rangos de temperatura por separado, según el tipo de termorresistencia.

Los valores básicos reflejados en la norma, las fórmulas de los valores permisibles de tolerancia y los requisitos de ensayo son válidos para ambos tipos. Estos datos detallados aparecen en la norma desde el año 2008. La norma EN 43760 original, del año 1954, así como sus sucesoras, desde la IEC 751 hasta la DIN EN 60751 del año 1996, se desarrollaron a partir de la experiencia adquirida con las termorresistencias bobinadas. Hasta la revisión de la norma, los rangos de temperatura y las exactitudes de cada clase dependían exclusivamente del comportamiento de unos hilos de platino bobinados —en soporte cerámico o de vidrio—, cuyo valor resistivo en función de la temperatura.

Los datos más importantes, expresados en fórmulas y en tablas, quedaban muy claros; incluían los valores básicos de −200 °C hasta +850 °C, a los que se llegaba mediante polinomios, y también dos clases de tolerancias (A y B) con sus rangos de temperatura correspondientes: −200 °C a +650 °C (clase A) y −200 °C a +850 °C (clase B). Con el tiempo, los conocimientos sobre los fenómenos físicos que se dan en el platino del sensor a temperaturas más elevadas durante periodos de tiempo prolongados se han ido ampliando; ello ha hecho necesario adaptar la norma a fin de que contemple la deriva de las termorresistencias y se ajuste a la realidad. Otro motivo para esa revisión fue el desarrollo de las termorresistencias de película —también denominadas de película delgada o planas, o simplemente «chips», por abreviar— y su rápida penetración en el mercado.

¿Qué son termorresistencias de película delgada?

Este tipo de sensor no venía expresamente indicado en las ediciones previas de la norma IEC 60751: 2008 (DIN EN 60751: 2009). Debido a ello, los usuarios no estaban seguros de si la norma se debía aplicar también a esas termorresistencias nuevas que resultaban tan rentables y excepcionalmente resistentes a las vibraciones. En concreto, la especificación de los rangos de temperatura apuntaba a que las termorresistencias de película se podían utilizar dentro de los mismos límites de temperatura y con los mismos niveles de exactitud que sus homólogas bobinadas.

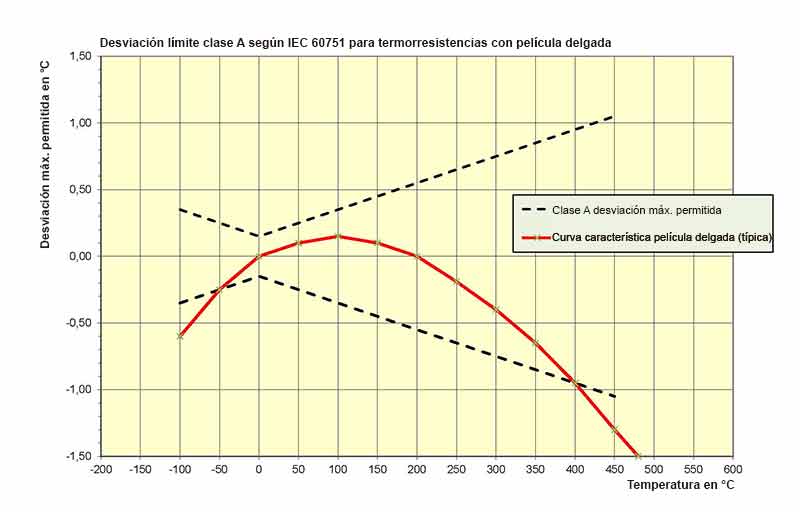

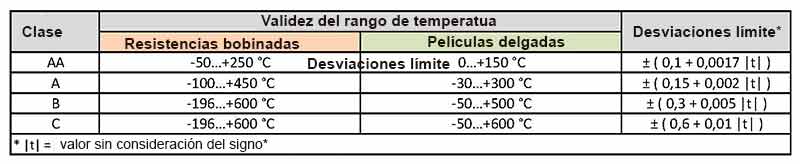

La realidad, no obstante, es que las termorresistencias de película se comportan de manera diferente a las bobinadas debido a los efectos de dilatación y contracción así como a la difusión de átomos extraños en la capa delgada de platino; estos fenómenos resultan en una curva característica que sale antes del rango estándar de desviaciones de medida permisibles a altas y bajas temperaturas que la de las termorresistencias bobinadas; este comportamiento es el resultado físico del diseño y de los materiales empleados, y no debe considerarse como un defecto de calidad. El gráfico siguiente muestra una curva característica típica de una termorresistencia de película estándar.  A partir de tal hallazgo, la consecuencia lógica era separar los rangos de temperatura de las respectivas clases de tolerancia de las termorresistencias bobinadas y de las de película. Asimismo, se diferenciaron con mayor claridad las clases de tolerancia; la norma IEC 60751:2008 (DIN EN 60751:2009-05) actual contempla por lo tanto cuatro clases.

A partir de tal hallazgo, la consecuencia lógica era separar los rangos de temperatura de las respectivas clases de tolerancia de las termorresistencias bobinadas y de las de película. Asimismo, se diferenciaron con mayor claridad las clases de tolerancia; la norma IEC 60751:2008 (DIN EN 60751:2009-05) actual contempla por lo tanto cuatro clases.  Actualización de la IEC 60751 Junto con la versión modificada, el comité normativo K961 de la Comisión Alemana de Tecnologías Eléctricas, Electrónicas e Informáticas (DKE) puso en marcha un análisis multiempresarial; con este análisis se confirmó que estas características de las termorresistencias de película son generales y no específicas de un fabricante en concreto; este estudio abarcó además tipos nuevos de termorresistencias de película que se comportan de manera semejante a los sensores bobinados, incluso por debajo de los −30 °C y por encima de los +300 °C, aunque no en todo su rango de temperatura. Con estos ensayos se ha verificado por tanto qué sentido tomará el desarrollo de las termorresistencias de película.

Actualización de la IEC 60751 Junto con la versión modificada, el comité normativo K961 de la Comisión Alemana de Tecnologías Eléctricas, Electrónicas e Informáticas (DKE) puso en marcha un análisis multiempresarial; con este análisis se confirmó que estas características de las termorresistencias de película son generales y no específicas de un fabricante en concreto; este estudio abarcó además tipos nuevos de termorresistencias de película que se comportan de manera semejante a los sensores bobinados, incluso por debajo de los −30 °C y por encima de los +300 °C, aunque no en todo su rango de temperatura. Con estos ensayos se ha verificado por tanto qué sentido tomará el desarrollo de las termorresistencias de película.

Sin embargo, la nueva generación de este tipo de resistencias tiene unos costes superiores a los de las versiones estándar. La norma IEC 60751 actualizada incluye todavía otra diferencia, no contemplada hasta el momento: la existente entre la termorresistencia desnuda y el termómetro de resistencia montado y acabado; es fácil ver el motivo para ello: Las termorresistencias las comprueban los fabricantes durante su producción o bajo condiciones de laboratorio; los ensayos de componente o tipo necesarios se llevan a cabo sobre vidrio de cuarzo de alta pureza y con suministro de aire controlado.

Por ejemplo, en un ensayo de tipo el sensor se calienta primero a su límite máximo de temperatura (se «envejece») durante 1000 horas; seguidamente, debe permanecer a 0 °C dentro del rango de valores de tolerancia máximos permisibles según la clase de tolerancia especificada. En el caso de los termómetros, la termorresistencia está habitualmente montada dentro de un polvo de óxido de magnesio o aluminio (MgO o Al2O3), en el interior a su vez de un encamisado o una vaina metálica. A partir y por encima de aproximadamente los 600 °C, esos materiales tienden a envenenar el platino del sensor; este efecto indeseado depende de la temperatura y aumenta con la misma.

El sensor también puede verse afectado por esfuerzos mecánicos dilatométricos. Ante esta tesitura, los autores de la norma IEC 60751 han definido un ensayo de estabilidad dentro del marco del ensayo de tipo prescrito, por el que se determina si un termómetro se considera operativamente seguro. La duración de este ensayo a la temperatura máxima especificada se fija en 672 horas (cuatro semanas). Igual como se exige a las termorresistencias, el termómetro debe a continuación permanecer a 0 °C dentro del rango de valores de tolerancia máximos permisibles, correspondiente a la clase de tolerancia especificada. Todas las modificaciones introducidas en la norma IEC 60751:2008 con respecto a las ediciones anteriores se basan en hallazgos fruto de la investigación y la práctica; la norma actualizada se alinea por tanto con unos requisitos centrados en la realidad de la seguridad operativa de las termorresistencias y los termómetros fabricados según la misma. Normativas ASTM sin correcciones

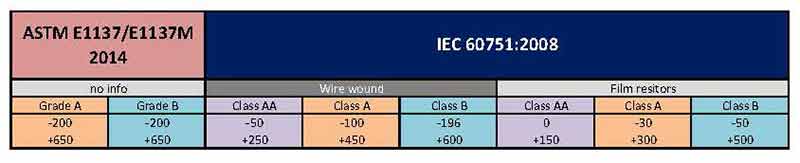

Los usuarios de países orientados hacia la normativa ASTM (American Society for Testing and Materials) se han enfrentado a una cierta confusión desde la actualización de la norma IEC; ninguno de los aspectos que han dado lugar a las correcciones indicadas de la norma europea se ha contemplado todavía en las correspondientes guías ASTM E1137/E1137M; incluso en su revisión del año 2014, el subcomité E20.03, a cargo de la misma, no vio necesario adaptarla a la realidad. La norma ASTM E1137/E1137M (revisión aprobada del año 2014) aún no diferencia entre las termorresistencias bobinadas y las de película; además, es imprecisa en lo que respecta a las temperaturas de ensayo para la prueba de estabilidad: indica el ensayo a 0 °C pero también remite a la norma ASTM E644, que requiere dos temperaturas de prueba. La norma ASTM E1137/E1137M continua estableciendo dos clases de tolerancia (grado A y grado B), ambos definidos en un rango de temperaturas de −200 °C a +650 °C con independencia de cómo esté construido el sensor. La siguiente tabla muestra las diferencias entre ambas normas:

A primera vista, una simple comparación numérica llevaría a la conclusión de que todos los termómetros que cumplan con ASTM son mejores que los instrumentos cualificados según IEC, dado que, según la norma, se pueden utilizar dentro de un rango de temperaturas más amplio; este aspecto incluso ha dado lugar, en algunos casos, a utilizar datos ASTM como argumento de venta. El ámbito de la norma ASTM revela también el interés en disponer de una clase con tolerancias más elevadas.

En este punto es interesante observar que los fabricantes de sensores y los clientes se apoyan en las denominadas «clases fraccionales DIN», como 1/2 DIN B o 1/3 DIN/IEC hasta 1/10 DIN/IEC, también utilizadas en Europa; sin embargo, estos valores de exactitud no están estandarizados; las distintas denominaciones que se utilizan (DIN B, DIN A, DIN/IEC, DIN/EC, etc.) ya sugieren que cada fabricante puede considerar como correcta su propia interpretación de esas «clases de exactitud».

La publicación de la norma IEC 60751:2008 ha hecho al menos innecesaria la especificación 1/3 DIN, dado que sus requisitos quedan incluidos en la clase AA de la norma —desde entonces, la labor cotidiana del «mundo del IEC» solo ha visto una utilización modesta de la especificación 1/3 DIN—. Un resultado de la carencia de una base normativa en la zona de influencia de la ASTM es que los fabricantes y los clientes confían en una comunicación cercana al aplicar las «clases fraccionales», con el propósito de evitar malentendidos respecto a los requisitos de exactitud.El ejemplo de la sonda «Mars Climate Orbiter» demuestra la importancia de estos intercambios; dicha sonda se perdió en 1999 porque la NASA y Lockheed Martin utilizaron unidades de distintos sistemas de medida para calcular la fuerza de frenado.

Vea también el siguiente vídeo para saber más sobre las diferencias entre un sensor de resistencia Pt100 y Pt1000:

Artículos similares: El uso de termorresistencias en aplicaciones industriales según DIN 60751:2009 , Innovaciones en sondas de temperatura para la industria de proceso, ¿Cómo seleccionar un transmisor de temperatura?