L’étalonnage in situ des instruments de mesure est effectué dans de nombreux process industriels. Les avantages sont évidents : les instruments restent installés et le process n’est pas interrompu. Les opérateurs de l’usine réduisent ainsi le temps et les coûts liés aux tests.

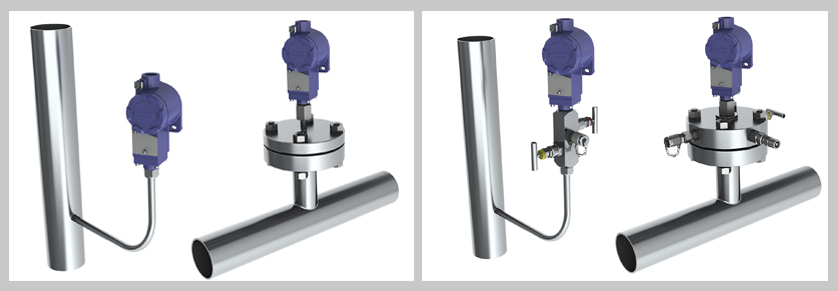

En même temps, ils évitent les erreurs potentielles lors de la réinstallation des instruments après leur étalonnage en laboratoire. Une condition préalable à l’étalonnage sur site est généralement la mise en place d’un piquage de mesure avec les vannes d’instrumentation appropriées, comme le montre l’exemple ci-dessous, lors de l’étalonnage des pressostats dans une usine d’incinération de déchets liquides.

L’exploitant de l’installation est une entreprise spécialisée dans l’élimination des résidus contaminés de l’industrie chimique. Dans son installation d’incinération de déchets liquides, 46 pressostats assurent des tâches centrales de surveillance. Il s’agit en premier lieu de maintenir l’alimentation en énergie du process d’incinération.

Si la pression nécessaire à cet effet tombe en dessous de la valeur limite définie, les instruments de mesure déclenchent un arrêt du process. En effet, si l’approvisionnement en gaz naturel, en air et en vapeur est insuffisant, l’installation ne peut pas incinérer correctement les substances qu’elle reçoit. Dans ce cas, l’opérateur doit immédiatement déterminer la cause de la pression insuffisante. Une conduite bouchée ou un défaut technique en sont des exemples typiques.

Les 46 pressostats nécessitent un nombre considérable de tests

Les pressostats sont étalonnés une fois par an lors de l’arrêt régulier du système. Auparavant, l’entreprise faisait démonter les instruments à cette fin. Cela signifiait qu’ils étaient d’abord déconnectés électriquement, puis démontés. Les pressostats étaient ensuite envoyés au laboratoire d’essai de l’entreprise et, après un étalonnage réussi et les ajustements nécessaires, ils étaient renvoyés à l’usine pour y être réinstallés. Compte tenu du nombre de pressostats (46), le process de test nécessitait beaucoup de temps et d’efforts, ce qui était encore aggravé par l’environnement confiné de l’installation.

L’entreprise cherchait une alternative et, en collaboration avec WIKA, a mis en œuvre la possibilité d’un étalonnage sur site. Cette solution repose sur deux modèles de vannes d’instrumentation de WIKA, sur lesquelles les pressostats ont été vissés et raccordés au process. En fonction de la situation d’installation, la monoflange compacte IVM et le manifold IV20, tous deux en version isolement et purge sont utilisés. Comme les points de mesure en question sont importants pour la sécurité, l’entreprise a opté pour des variantes de vannes avec une poignée amovible : elles empêchent le réglage involontaire des vannes et donc la détérioration ou même la mise hors service de l’appareil de mesure qui y est attaché.

L’étalonnage sur site augmente la disponibilité du système

Pour l’étalonnage sur site, l’opérateur ferme d’abord la vanne d’isolement. Cela permet d’isoler l’alimentation en pression des pressostats du process. Cette opération est suivie d’une mise à l’air libre par l’intermédiaire de l’orifice de purge. C’est également l’interface entre le calibrateur et la pompe qui génère la pression d’essai. Le point de commutation est approché trois fois avec l’instrument de test mobile et ajusté si nécessaire. L’étalonnage est donc réalisé en un temps beaucoup plus court, ce qui augmente la disponibilité de l’installation. En même temps, l’ensemble de la boucle, du pressostat à la salle de contrôle, est testé en une seule fois. Cela permet également à l’opérateur d’obtenir des informations sur l’écart de l’ensemble de la chaîne active de la boucle électrique, y compris l’affichage, l’alarme ou l’action de commutation.

Cependant, un emplacement de mesure pour l’étalonnage sur site offre encore un autre avantage : si un défaut est suspecté entre les intervalles d’étalonnage réguliers, les fonctions de commutation et les valeurs limites des différents pressostats peuvent également être vérifiées pendant que le process est en cours.

Les vannes répondent à des exigences élevées en matière de sécurité et de durée de vie

Les vannes d’instrumentation de WIKA, sélectionnées pour l’étalonnage sur site, répondent aux exigences du client en matière de sécurité et de durée de vie des composants du process. Les corps supérieurs des modèles IV20 et IVM sont dotés d’une tige de vanne anti-éjection et d’un embout de tige non rotatif avec siège métallique pour un fonctionnement à faible usure.

Un faible couple assure un réglage souple et précis de la vanne, même à des pressions élevées. Les deux vannes sont également disponibles dans une version permettant d’éviter les émissions fugitives, conformément aux normes ISO 15848-1 et TA-Luft (VDI 2440).

Avant – après : Emplacements de mesure des pressostats en version conventionnelle (illustration de gauche) et avec les vannes d’instrumentation WIKA pour l’étalonnage sur site (illustration de droite), dans ce cas avec le manifold modèle IV20 et la monoflange modèle IVM (illustration de droite).

Remarque

Sur le site internet WIKA, vous trouverez de plus amples informations sur les vannes d’instrumentation IVM et IV20 ainsi qu’une vue d’ensemble d’autres vannes et dispositifs de protection. Vous y trouverez également des informations sur les solutions de mesure WIKA pour l’industrie chimique en général et plus particulièrement pour la prévention des émissions fugitives.

Pour l’étalonnage de vos instruments de mesure de pression en interne, nous présentons également le calibrateur de process portable CPH7000, la pompe de test manuelle CPP30 et le manomètre numérique de précision CPG1500.

De plus, WIKA propose des ensembles « instrument de mesure et vanne » spécifique à votre application. De tels montages sont livrés prêts à l’emploi et soumis à un test d’étanchéité.

Si vous avez des questions, votre interlocuteur se fera un plaisir de vous aider.