L’Industrial Internet of Things (IIoT), ou IIoT pour l’industrie de process, s’impose aujourd’hui comme un levier majeur pour rendre les sites de production plus efficaces, plus disponibles et plus résilients. En connectant capteurs, automatismes, systèmes IT et plateformes d’analyse, l’IIoT permet de transformer des données de terrain dispersées en décisions concrètes pour l’exploitation et la maintenance.

L’IIoT n’est pas un gadget technologique. Pour les acteurs de l’industrie de process, il devient un outil stratégique pour répondre à des exigences de plus en plus fortes : optimisation des coûts, sécurité renforcée, décarbonisation, transparence vis-à-vis des clients et des autorités.

Les entreprises de l’industrie de process sont particulièrement concernées par l’IIoT, car elles font face à des défis récurrents :

- Process complexes et fortement consommateurs de ressources

- Volatilité des marchés liée au contexte géopolitique

- Renforcement des réglementations (sécurité, environnement, traçabilité)

- Pression constante sur les coûts de production

- Concurrence mondiale, y compris de zones à moindre coût du travail

L’IIoT ne résout pas tout, mais il apporte une brique clé : une visibilité continue sur les installations, qui permet de passer d’une approche réactive à une approche proactive et prédictive. Encore faut-il savoir par où commencer, et comment structurer cette transformation.

Pourquoi l’IIoT se développe si vite dans l’industrie de process ?

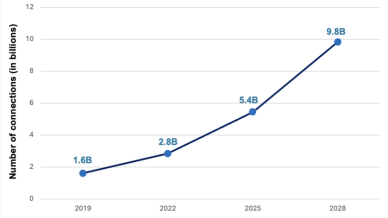

Fig. 1 : Nombre réel (2019, 2022) et prévu (2025, 2028) de connexions IIoT à l’échelle mondiale

Le nombre de connexions IIoT explose, porté par plusieurs tendances technologiques : puissance de calcul accrue, latences réduites, réseaux sans fil industriels, intelligence artificielle plus accessible. Il est désormais possible de connecter des milliers d’équipements sur un même site sans refaire toute l’architecture d’automatisme.

Autre facteur clé : la possibilité de rétrofit. De nombreux instruments de mesure et équipements existants peuvent être rendus « IIoT-compatibles » en ajoutant des modules radio ou des passerelles, sans changer tout le parc. Cela abaisse fortement le seuil d’entrée pour un premier projet.

Dans un contexte où les coûts de l’énergie, des matières premières et de la main-d’œuvre augmentent, l’IIoT pour l’industrie de process permet de mieux exploiter les actifs déjà en place : moins d’arrêts non planifiés, meilleure utilisation des équipements, plus de stabilité sur la qualité produite. Pour beaucoup d’industriels, la question n’est plus « faut-il faire de l’IIoT ? », mais « où commencer, avec quel périmètre, et avec quel partenaire ? ».

Les bénéfices concrets de l’IIoT pour l’industrie de process

L’adoption de l’IIoT pour l’industrie de process se traduit par des gains tangibles sur plusieurs dimensions.

1. Une exploitation des données en continu

Dans les secteurs oil & gas, chimie, pétrochimie, pharmacie, agroalimentaire, production d’énergie, eau et effluents, les installations tournent souvent 24 h/24. Les capteurs, automates et machines génèrent déjà d’énormes quantités de données. L’IIoT permet de les collecter, de les structurer et de les analyser de manière continue pour optimiser les consignes, réduire la variabilité et améliorer la qualité.

2. Moins d’arrêts non planifiés grâce à la maintenance prédictive

Les capteurs et plateformes IIoT surveillent en temps réel pression, température, niveau, débit, vibrations, etc. Les dérives et tendances anormales peuvent être détectées tôt, bien avant la panne. Les équipes maintenance passent d’une logique « intervenir en urgence » à une logique « planifier l’intervention au bon moment », avec moins de pertes de production.

3. Conformité réglementaire et sécurité renforcées

L’industrie de process doit souvent gérer des produits dangereux ou sensibles. L’IIoT facilite le suivi continu des grandeurs critiques, l’archivage des données et la génération d’alertes, ce qui aide à rester dans le cadre des normes de sécurité, d’environnement et de qualité.

4. Maîtrise de l’énergie et des utilités

Les utilités (vapeur, eau, gaz, air comprimé, etc.) représentent une part importante des coûts d’exploitation. En combinant mesures terrain et analyses IIoT, il devient possible d’identifier les équipements énergivores, les consommations anormales ou les pertes et d’agir rapidement. L’IIoT contribue ainsi à une industrie de process plus sobre et plus durable.

5. Flexibilité et réutilisation des assets existants

Les capteurs sans fil et passerelles IIoT se déploient facilement, notamment sur des points de mesure difficiles d’accès. Une fois un cas d’usage validé, il peut être reproduit sur d’autres lignes ou d’autres sites. L’IIoT vient compléter les systèmes SCADA ou DCS existants au lieu de les remplacer, en leur ajoutant une couche de connectivité et d’analytique.

6.Facilitateur pour les jumeaux numériques et les services avancés

Les données précises et à haute fréquence issues des architectures IIoT facilitent considérablement la création de jumeaux numériques, la simulation de scénarios et l’exploration de cas hypothétiques sans perturber les opérations réelles. Les équipementiers et les prestataires de services peuvent également utiliser les données IIoT pour proposer des contrats de service basés sur l’état ou des accords basés sur les performances.

Les 4 briques clés d’un projet IIoT réussi

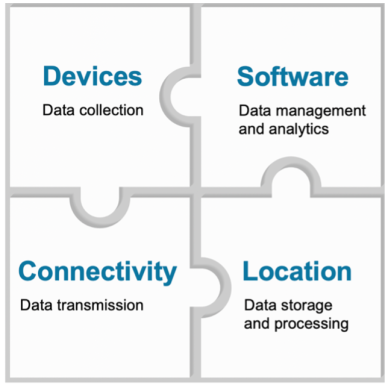

Quatre domaines critiques de l’intégration IIoT

Pour qu’un projet d’IIoT pour l’industrie de process délivre sa promesse, il est utile de le voir comme une chaîne de valeur structurée autour de quatre briques.

1. Les appareils de terrain : mesurer et détecter

Tout commence par des instruments de mesure fiables : capteurs de pression, de température, de niveau, de débit ou d’état de pompe. Ces instruments détectent l’état du process et des actifs, identifient anomalies et dépassements de seuil, puis transmettent l’information. Les appareils IIoT peuvent être alimentés par batterie et communiquer sans fil, ce qui simplifie fortement leur installation, notamment sur des réseaux existants.

2. La connectivité : transporter les données

Ensuite, les données doivent être acheminées vers l’endroit où elles seront exploitées. Selon le contexte, une solution d’IIoT pourra s’appuyer sur :

- Des réseaux longue portée de type LoRaWAN

- Des technologies cellulaires (LTE-M, NB-IoT, 4G/5G industrielles)

- Des architectures LPWAN privées adaptées aux sites industriels

Un dimensionnement réseau sérieux (couverture, redondance, cybersécurité) est essentiel pour garantir disponibilité et robustesse.

3. Lieu : Choisir le bon modèle de stockage et de traitement des données

Chaque projet IIoT doit déterminer où les données seront stockées et analysées. Les solutions cloud offrent un déploiement rapide, une évolutivité et des exigences matérielles locales réduites. Les infrastructures sur site, en revanche, conservent les données et les logiciels sur les serveurs de l’entreprise sous le contrôle direct du service informatique, ce qui peut être une priorité dans les secteurs hautement réglementés.

4. Logiciel : transformer les données en décisions

La dernière brique est le logiciel, là où la valeur devient visible pour les équipes. Une plateforme IIoT efficace offre :

- Des tableaux de bord pour la supervision à distance

- Des vues adaptées à la maintenance, à l’exploitation et au management

- Des fonctions d’analytique avancée et de machine learning pour la maintenance prédictive

- Des capacités de gestion d’actifs et d’appareils

- Des interfaces avec les systèmes existants (ERP, GMAO, MES, etc.)

C’est cette couche logicielle qui permet de faire de l’IIoT pour l’industrie de process un outil de pilotage continu, et pas seulement un projet IT.

Par où commencer : choisir un pilote IIoT

Se lancer dans l’IIoT ne signifie pas transformer immédiatement tout le site. Le plus efficace est souvent de démarrer par un projet pilote ciblé sur un périmètre clair.

Identifier un process critique

Choisissez un équipement ou une zone où les problèmes sont bien connus : arrêts fréquents, manque de visibilité, relevés manuels répétitifs, intervention systématique en urgence.

Inclure un site ou un point de mesure difficile d’accès

Un projet pilote qui intègre un puits, un réservoir, une conduite distante ou une zone ATEX met fortement en valeur l’apport de l’IIoT : moins de déplacements, plus de sécurité, plus de données.

Penser « réplicable » dès le départ

Même pour un pilote, privilégiez des technologies et une architecture que vous pourrez dupliquer sur d’autres équipements ou sites si le cas d’usage est concluant.

En savoir plus sur les solutions IIoT pour l’industrie de transformation

Feuille de route pour l’IIoT dans l’industrie de process

Chaque parcours IIoT est unique, mais la plupart des projets couronnés de succès suivent une feuille de route similaire :

1. Clarifiez les défis et les objectifs.

Identifiez les problèmes actuels : temps d’arrêt imprévus, lectures manuelles, problèmes de sécurité, manque de données, pertes d’énergie. Définissez ce que serait une réussite pour votre projet IIoT.

2. Évaluez les options et les partenaires IIoT.

Comparez les solutions en fonction de critères tels que la robustesse des appareils, les options de connectivité, la cybersécurité, la facilité d’intégration, les capacités d’analyse et le support technique.

3. Hiérarchisez les projets en fonction de leur impact et de leur faisabilité.

Commencez par les projets dont les avantages escomptés sont élevés et la complexité technique gérable. Les gains rapides contribuent à renforcer la confiance interne dans l’IoT industriel.

4. Préparez l’organisation.

Formez le personnel aux nouveaux outils et expliquez l’importance du projet. Une communication claire réduit la résistance au changement et encourage les équipes à utiliser activement les données IIoT dans leur travail quotidien.

5. Déployez, soutenez et ajustez.

Collaborez avec le fournisseur que vous avez choisi pendant l’installation et la mise en service. Une fois le système opérationnel, surveillez les performances, recueillez les commentaires des utilisateurs et affinez les tableaux de bord, les limites et les alarmes.

6. Évaluer, adapter et étendre.

Après une période d’essai définie, évaluez les résultats. Si le projet pilote atteint ses objectifs, planifiez le déploiement de la solution IIoT à d’autres actifs, lignes ou usines. Identifiez ensuite les prochains cas d’utilisation où l’IIoT peut créer davantage de valeur.

En abordant l’IIoT comme un process continu plutôt que comme un projet ponctuel, les entreprises de transformation peuvent progressivement mettre en place des opérations plus intelligentes et plus résilientes, prêtes à relever les défis futurs.

Téléchargez notre livre blanc en anglais « Présentation et déploiement des solutions IIoT pour l’industrie de process » et découvrez des informations pratiques et des idées pour vous aider à transformer vos données en opportunités de croissance et en nouveaux modèles commerciaux.

FAQ – IIoT pour l’industrie de process

1. Qu’entend-on par IIoT pour l’industrie de process ?

L’IIoT pour l’industrie de process désigne l’utilisation de capteurs connectés, de réseaux de communication sécurisés et de plateformes logicielles pour surveiller et piloter les installations en temps réel. L’objectif est de transformer les données de terrain (réacteurs, colonnes, pompes, cuves, réseaux de tuyauterie) en informations exploitables pour l’exploitation, la maintenance et la direction.

2. Comment l’IIoT aide-t-il à réduire les arrêts non planifiés ?

Grâce à l’IIoT, les grandeurs critiques (pression, température, niveau, vibrations, etc.) sont suivies en continu. Des dérives ou tendances anormales peuvent être détectées très tôt. Les équipes maintenance reçoivent des alertes avant la panne, ce qui permet de planifier l’intervention, d’optimiser les ressources et d’éviter les arrêts imprévus.

3. Peut-on déployer l’IIoT sur des installations et des systèmes existants ?

Oui, la plupart des projets d’IIoT pour l’industrie de process démarrent sur des installations déjà en place. Des modules radio, passerelles et solutions cloud permettent de connecter des instruments et systèmes SCADA ou DCS existants, sans les remplacer. On capitalise ainsi sur l’infrastructure en place tout en ajoutant une couche de connectivité et d’analyse.

4. Quel est le bon premier cas d’usage pour l’IIoT ?

Les premiers cas d’usage concernent souvent la surveillance d’équipements rotatifs critiques (pompes, compresseurs), de réservoirs et de conduites distantes, ou encore des utilités (vapeur, air comprimé, eau glacée). Ce sont des domaines où un manque de données ou des arrêts non planifiés coûtent cher, et où l’apport de l’IIoT est rapidement visible.

5. Comment passer du pilote à un déploiement à grande échelle ?

Une fois le pilote validé, l’architecture choisie – appareils, connectivité, stockage, logiciel – peut être répliquée sur d’autres actifs ou sites. En standardisant les indicateurs et les tableaux de bord, il devient possible de comparer la performance entre sites et de déployer l’IIoT comme une plateforme globale au service de l’entreprise.

Pour toute information, consultez notre site web ou n’hésitez pas à nous contacter, nos experts se feront un plaisir de vous aider.

Lisez également les articles suivants de notre blog :

Comment l’IIoT révolutionne la surveillance des filtres- WIKA blog

Réseaux de chauffage plus efficacement grâce à l’IIoT- Blog WIKA

Mesure de température dans les capteurs IIoT pour le SF6 – WlKA