Les gaz isolants – non seulement le SF6 pur, mais aussi les mélanges SF6, N2, g3 et autres – protègent les disjoncteurs contre les défaillances. WIKA est un leader dans le domaine des solutions de télédétection qui aident les entreprises de transport et de distribution d’énergie à surveiller la qualité et la quantité de ces gaz.

Les disjoncteurs moyenne et haute tension peuvent être isolées à l’aide de différents fluides : huile, air sec et autres gaz tels que l’hexafluorure de soufre (SF6) ainsi que de nouveaux mélanges. L’isolant traditionnel le plus efficace est le SF6, mais son utilisation comporte plusieurs risques, notamment parce que ce composé synthétique fluoré a un potentiel de réchauffement global (PRG ou GWP : Global Warming Potential) d’environ 24.000, le plus élevé de tous les gaz connus (à titre de référence, le dioxyde de carbone a un PRG de 1).

Les entreprises de transport et de distribution d’électricité qui utilisent le SF6 doivent en surveiller la densité pour détecter les fuites et analyser périodiquement la qualité du gaz pour déceler la présence de contaminants. Même si de nombreuses entreprises continuent d’utiliser ce gaz pour isoler les disjoncteurs, elles sont conscientes de son rôle dans le changement climatique et recherchent des solutions de remplacement du SF6.

Raisons des défaillances des disjoncteurs à isolation gazeuse

La plupart des centrales électriques et des sous-stations utilisent de l’air ou un gaz pour isoler leurs disjoncteurs. Bien que l’air soit abondant, non toxique et que son PRG soit nul, il n’est pas aussi efficace pour éteindre les arcs électriques qu’un gaz comme le SF6. Par conséquent, le compartiment des disjoncteurs isolés à l’air (AIS : air insulated switchgear) doit être environ trois fois plus grand que celui des disjoncteurs à isolation gazeuse (GIS : gas-insulated switchgear).

L’AIS et le GIS sont tous deux sujets à des problèmes qui réduisent leur efficacité et entraînent des défaillances de disjoncteur.

Isolation à l’air :

- Saleté et poussière

- Résistance des contacts

- Surcharge

Isolation gazeuse :

- Fuite de gaz

- Humidité, une impureté puissante pour les disjoncteurs isolés au SF6

- Produits de décomposition, dont beaucoup sont toxiques et corrodent les disjoncteurs isolés au SF6

La surveillance de l’état du fluide isolant est une étape clé dans la prévention de situations potentiellement dangereuses. Les opérateurs de disjoncteurs isolés à l’air doivent surveiller l’état de la décharge partielle de l’air, la température et l’humidité. Pour les disjoncteurs à isolation gazeuse, il est important de surveiller la pression, la température, la densité et l’humidité du gaz.

Les disjoncteurs ont une durée de vie typique de 20 à 50 ans, les défaillances liées au gaz augmentant fortement 15 à 25 ans après l’installation. La surveillance est donc particulièrement importante au cours de la seconde moitié de la durée de vie de l’équipement.

Maintenance réactive ou proactive des disjoncteurs à isolation gazeuse

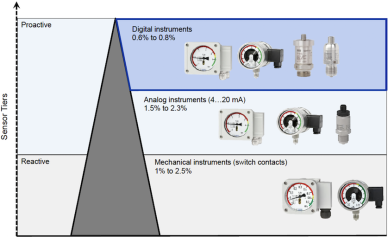

Il existe deux approches pour contrôler l’état des disjoncteurs à isolation gazeuse.

L’approche réactive

Maintenance réactive ou proactive des SIG

Dans cette approche, un instrument mécanique, tel qu’un contact de commutation, déclenche une alarme lorsque la densité du gaz est tombée à un certain niveau. Dans d’autres situations, les techniciens lisent manuellement l’indicateur de densité de gaz selon un calendrier prédéterminé. Les techniciens prennent alors les mesures correctives nécessaires, par exemple :

- Mettre l’équipement hors ligne pour nettoyer et/ou remplacer le gaz avec un appareil de traitement du gaz

- Déshumidifier le gaz pendant que l’appareillage de connexion fonctionne

- Réparer une fuite et remplir à nouveau le compartiment à gaz.

Les instruments mécaniques ont une précision de 1 à 2,5 % de l’échelle.

En ce qui concerne l’humidité, les techniciens peuvent analyser manuellement le gaz périodiquement (tous les 1 à 6 ans) à l’aide d’un instrument de test portable.

L’approche proactive

Les instruments analogiques (4…20 mA) et numériques offrent un système d’alerte précoce avec des capacités à distance.

- Les instruments analogiques contrôlent en permanence la densité du gaz dans le disjoncteur et transmettent ces données à une salle de contrôle ou à un autre emplacement central. Les instruments analogiques ont une précision de 1,5 à 2,3 % de l’échelle pour la pression compensée.

- Les instruments numériques surveillent en permanence non seulement la densité du gaz, mais aussi les paramètres de pression, de température, de niveau d’humidité, etc. Cela permet d’obtenir une image plus complète de l’état du gaz isolant. Les instruments numériques ont une précision de 0,6 à 0,8 % de l’échelle.

Plus un capteur peut détecter et transmettre de paramètres en temps réel, mieux les opérateurs peuvent réagir aux changements dans l’état du gaz isolant et prendre des mesures pour éviter les problèmes de sécurité. Outre les capacités de surveillance à distance, les capteurs analogiques et numériques permettent également de prévoir l’état des gaz et d’effectuer une maintenance prédictive.

Prévision de l’état du gaz : Un meilleur moyen de protéger les équipements

Les mesures brutes ponctuelles de la densité du gaz peuvent donner une image fausse ou trompeuse des performances d’un équipement, ce qui conduit à des erreurs d’appréciation telles qu’une maintenance inutile ou insuffisante. Les changements de température et d’humidité ambiantes, qui varient constamment, sont également difficiles à détecter lorsque les mesures sont effectuées de manière sporadique ou périodique.

Grâce à la surveillance continue, les opérateurs obtiennent non seulement une image plus fidèle de l’état actuel du gaz, mais aussi de son évolution. Ils peuvent utiliser les données pour approfondir leur compréhension sur la base des données historiques, puis utiliser ces connaissances pour la maintenance prédictive et d’autres étapes ultérieures. Et si des capteurs intelligents sont utilisés, l’instrument compensera automatiquement les conditions ambiantes pour obtenir une densité de gaz précise.

Qualité des données dans la prévision de l’état du gaz

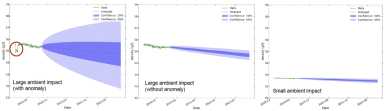

Impact ambiant important vs faible

Les conditions ambiantes (température et humidité) et les anomalies ont un impact notable sur la précision des prévisions. Dans ce schéma, nous voyons qu’un impact ambiant important, combiné à une anomalie au début de la collecte des données, donne une prévision très incertaine et imprécise. Les mêmes conditions ambiantes, mais sans anomalie, donnent des résultats plus précis. Un faible impact ambiant produit la prévision la plus précise.

Pour ajouter à la complexité, l’humidité a une corrélation compliquée avec la température. L’état d’humidité d’un équipement peut être mal évalué si l’on ne tient compte que des mesures brutes. De plus, chaque compartiment a sa propre corrélation entre l’humidité et la température. Cette corrélation peut être extraite des données historiques et compensée. Ainsi, une densité de gaz compensée en fonction de la température peut être prévue avec précision.

Étant donné que la qualité des données et la compensation de la température ont un impact significatif sur la précision d’une prévision, il est nécessaire d’utiliser des capteurs intelligents très précis et cohérents, et de travailler avec un fournisseur qui sait comment traiter, gérer et interpréter les données.

Capteurs intelligents pour la surveillance à distance des gaz isolants

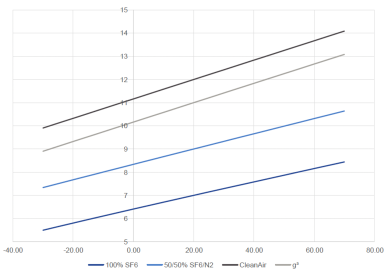

Densité de différents gaz isolants

Plus les opérateurs disposent d’informations sur les gaz isolants de leurs équipements, mieux ils peuvent prévenir les pannes et les conditions dangereuses. WIKA propose des capteurs basés sur la température et la pression qui, avec la configuration appropriée, sont facilement adaptés pour calculer la densité de courant de différents gaz.

WEgrid, une filiale à part entière de WIKA, propose une suite de capteurs intelligents qui prévoient l’état de tous les types de gaz isolants, y compris :

- SF6

- N2

- Mélange SF6/N2

- CO2

- O2

- CF4 (tétrafluorométhane)

- Hélium

- Argon

- Air

- g3, un gaz de synthèse avec le Novec 4710 de 3M

Capteurs de densité de gaz GD-20

Quel que soit l’équipement ou le milieu isolant, nos capteurs de densité de gaz peuvent être configurés pour une application particulière.

WIKA propose plusieurs transmetteurs pour une surveillance fiable du SF6 et des gaz isolants alternatifs. L’un d’entre eux est le GD-20. La version analogique se concentre sur la densité du gaz, transmettant une lecture de pression compensée par la température via un signal de sortie de 4…20 mA. La version numérique est dotée d’une interface RS-485 qui communique à l’aide du protocole MODBUS® RTU et fournit des données sur la pression et la température en plus de la densité du gaz.

Le GDHT-20 est un autre transmetteur de haute qualité, capable de faire tout ce que la version numérique du GD-20 peut faire, avec en plus la mesure de la teneur en humidité du gaz isolant. Ce paramètre supplémentaire permet une surveillance conforme aux directives CIGRE pour les systèmes d’alimentation, ainsi qu’aux normes IEC.

WIKA s’est spécialisé dans les solutions pour le SF6 et les gaz alternatifs

Alors que le SF6 restera le principal gaz isolant dans un avenir proche, des alternatives moins nocives et d’autres technologies respectueuses du climat se profilent à l’horizon. Les gouvernements participent à cette évolution.

- En 2022, la Commission européenne a proposé d’interdire les gaz à effet de serre fluorés dans les nouvelles installations de commutation à moyenne tension d’ici à 2026 et dans les installations de commutation à haute tension d’ici à 2031.

- Une douzaine d’États américains ont mis en place des initiatives et des réglementations visant à éliminer progressivement les équipements contenant du SF6.

WIKA est un leader mondial en matière d’instruments et d’équipements qui analysent et contrôlent les gaz isolants traditionnels et alternatifs. Nous proposons également une planification complète des projets pour les entreprises de PT&D (Power, Transmission & Distribution), depuis l’ingénierie et l’installation de l’équipement jusqu’à la gestion et l’analyse des données à l’aide de notre logiciel.

Contactez-nous pour plus d’informations sur la manière dont nous pouvons aider votre installation à fonctionner de manière plus sûre et plus durable.