La fonction d’une unité d’amines est d’éliminer les composés sulfurés et le dioxyde de carbone indésirables du gaz naturel brut avant qu’il ne soit vendu et utilisé. Un contrôle adéquat de la température joue un rôle crucial dans la capacité de la solution d’amine à absorber les gaz acides, ainsi que dans la prévention des problèmes qui réduisent l’efficacité et la rentabilité d’une usine.

Pour le consommateur ordinaire, le gaz naturel n’est qu’un combustible qui permet de cuire les aliments et de chauffer les maisons. Mais pour les industries chimique et pétrochimique, il s’agit à la fois d’un combustible et d’une matière première utilisée dans la production d’hydrogène, d’ammoniac, de gaz de synthèse, de gaz naturel liquifié (GNL) et des composés nécessaires à la fabrication des plastiques.

Le méthane (CH4) est le composant principal et le plus précieux du gaz naturel. Pour tous les usages, le gaz naturel doit d’abord être traité afin de se débarrasser des composés indésirables :

- la vapeur d’eau

- le dioxyde de carbone (CO2)

- les composés soufrés : sulfure d’hydrogène (H2S), sulfure de carbonyle (CS2), disulfure de carbone (CO2), mercaptans (RSH), etc.

Les contaminants les plus courants et les plus nocifs du gaz naturel non traité sont le dioxyde de carbone et le sulfure d’hydrogène. Le premier est un facteur important du réchauffement de la planète. Le second, également appelé acide sulfhydrique, est irritant à faible dose et mortel à forte concentration. Ces gaz acides et d’autres composés entravent également la production d’hydrogène, d’ammoniac, de méthanol, etc.

Unités d’amines : Technologie de traitement du gaz naturel

Les usines de traitement éliminent autant que possible ces gaz acides avant d’acheminer le gaz naturel vers les consommateurs ou les unités de production, et l’une des meilleures technologies de traitement du gaz naturel est le système d’amines. Il tire son nom de la solution d’amine utilisée dans le process.

Ce liquide à plusieurs alkylamines est un solvant qui capte le CO2 et le H2S lors de son passage dans le gaz naturel brut. L’élimination du carbone et le traitement du gaz, également appelé « adoucissement » car il supprime l’odeur d’œuf pourri du gaz acide, sont des étapes nécessaires au traitement du gaz naturel.

Fonctionnement d’une unité d’amines

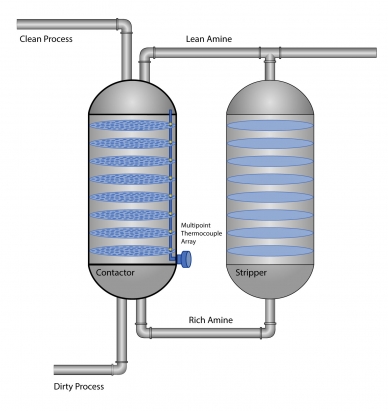

Une unité d’amines se compose de deux parties principales pour deux process distincts mais interconnectés : l’absorption et le stripping. Voici un bref aperçu du fonctionnement d’une unité d’amines typique.

Le processus d’absorption

Schéma simplifié d’une unité d’amines

Le gaz acide (procédé sale) entre dans la colonne d’amines, également appelée colonne de contacteur. Dans le même temps, l’amine pauvre (sans gaz acides) est introduit par le haut et tombe en pluie sur une série de plateaux de contacteurs perforés.- Le gaz de procédé sale s’écoule naturellement vers le haut à travers les plateaux. Lorsque la solution d’amine sur chaque plateau entre en contact avec le gaz ascendant, elle absorbe toutes les molécules de dioxyde de carbone et de sulfure d’hydrogène qu’elle rencontre.

- Plus le gaz acide monte, plus il devient doux. En haut de la colonne, le gaz traité est prêt à être utilisé ou à subir un traitement ultérieur.

- La solution d’amine, maintenant saturée en gaz acides (amine riche), s’accumule au bas de la colonne.

Le process de stripping

- Un indicateur de niveau situé au bas de la colonne d’amine détecte le niveau d’amine riche. Lorsqu’il atteint un niveau prédéterminé, cette amine riche plus froide est pompée dans un échangeur de chaleur et est réchauffée par l’amine pauvre chaude.

- Maintenant chaude, l’amine riche entre dans la colonne de stripping. La vapeur du régénérateur sépare les gaz acides de l’amine riche, régénérant ainsi le solvant. Un système de filtration élimine ensuite les contaminants résiduels. Dans un process séparé, le gaz acide est refroidi, condensé et retiré de la colonne de stripage.

- La solution d’amine chaude, maintenant débarrassée des gaz acides, est refroidie et pompée vers la colonne du contacteur d’amine, où le process recommence.

L’importance de la surveillance et du contrôle de la température dans les unités d’amines

Les unités d’amines nécessitent des contrôles précis de la pression, du niveau et de la température, mais surtout de la température. Un mauvais contrôle de la température pose plusieurs problèmes :

- La condensation et la formation de mousse. Plus l’amine pauvre est froide, plus elle s’écoule lentement et mieux elle absorbe les gaz acides. Cependant, si le solvant est plus froid que le gaz de procédé sale, les hydrocarbures peuvent se condenser et éventuellement mousser. Par conséquent, l’amine pauvre doit être légèrement plus chaude que la température d’entrée du gaz pour un traitement complet du gaz.

- Mauvaise absorption. À l’inverse, plus l’amine pauvre est chaude, plus elle s’écoule rapidement. Un débit plus élevé signifie qu’elle ne passe pas assez de temps avec le gaz de procédé sale pour réagir avec (absorber) le CO2 et le H2S, ce qui entraîne une mauvaise qualité du produit.

- Entraînement. La plupart des réactions doivent se produire dans le tiers inférieur de la colonne du contacteur. Mais si le procédé sale est trop chaud lorsqu’il entre dans la tour, il monte trop rapidement et entre en contact avec l’amine pauvre trop près de la sortie du procédé propre. Cette réaction provoque la formation de mousse, qui entraîne une partie du solvant et du procédé sale dans le gaz du procédé propre à la sortie de la colonne, ce qui entraîne une mauvaise qualité du produit ainsi qu’une perte d’amine.

- Corrosion. Les amines inhibent naturellement la corrosion. Toutefois, dans les zones où la température est supérieure à 130-135°C, les gaz acides peuvent se dégager et attaquer les surfaces métalliques.

- Filtration inefficace des amines. La solution d’amine étant constamment dépouillée et réutilisée, elle doit être aussi pauvre que possible afin de capturer un maximum de contaminants. L’un des moyens de maintenir un solvant de haute qualité consiste à faire passer la solution dans un système de filtrage. Pour une efficacité maximale de cette étape, la température de fonctionnement doit être supérieure à 50°C.

Un process optimisé de traitement des gaz améliore l’efficacité globale. Cependant, des process sous-optimaux dans une unité d’amines peuvent avoir un impact négatif sur les opérations et la rentabilité de l’ensemble de l’usine.

- Réservoirs de stockage cryogéniques. On trouve des procédés cryogéniques dans les usines de gaz naturel et d’autres industries de transformation pour récupérer et purifier des produits qui sont gazeux à température et pression ambiantes. Si le gaz traité contient trop de dioxyde de carbone, les molécules de CO2 gèlent à une température plus élevée (-78,5°C) que le gaz naturel, qui se liquéfie à environ -162°C. Lorsque cela se produit, le CO2 gelé (glace sèche) bouche l’équipement de stockage et cause d’autres problèmes de fonctionnement. En cas de panne, une usine d’hydrogène de 100 000 Nm3/h perdra environ 100 000 dollars par jour, rien que pour la valeur de l’hydrogène. Ce chiffre n’inclut pas les autres process qui sont perturbés, comme la production d’ammoniac ou de méthanol.

- Dépenses énergétiques inutiles. Comme l’amine riche doit être chauffée pour une séparation optimale des gaz acides dans le stripper, une température trop basse à sa sortie de la colonne du contacteur nécessiterait une énergie supplémentaire avant l’étape suivante du process.

- Des débits inutilement bas. Lorsque les opérateurs de l’usine ne disposent pas d’un profil de température complet de la colonne du contacteur, ils seront prudents et réduiront le débit du gaz de procédé d’entrée pour minimiser le transfert. Un débit plus faible est nécessaire dans certaines situations, mais les réductions de capacité inutiles sont coûteuses. Par exemple, une réduction de capacité de 5 % entraîne une perte d’opportunité de 2,2 millions de dollars par an.