Les capteurs de température sont des instruments de mesure essentiels pour garantir la sécurité et l’efficacité d’innombrables process industriels. Si les sondes à résistance et les thermocouples offrent tous deux précision et fiabilité, ils présentent chacun des avantages et des inconvénients qui les rendent mieux adaptées à des applications particulières.

Les sondes à résistance (=RTD = Resistance Temperature Detector) et les thermocouples sont les deux types de capteurs de température électroniques les plus couramment utilisés dans les process industriels. Le choix de l’un ou l’autre dépend d’une série de facteurs.

Voyons d’abord ce que sont les sondes à résistance et les thermocouples, et en quoi ces deux solutions diffèrent l’une de l’autre.

Sonde à résistance RTD

Qu’est-ce qu’une sonde à résistance et comment fonctionne-t-elle ?

« RTD » signifie « détecteur de température à résistance ». Cet instrument est également appelé sonde à résistance (ou éventuellement thermomètre à résistance) et, de manière redondante, sonde RTD ou capteur RTD.

Une RTD contient un élément de détection (résistance) qui utilise le changement de résistance électrique du métal pour déterminer la température. Le métal le plus courant dans les RTD est le platine (Pt), car il est chimiquement très inerte et présente une relation température/résistance presque linéaire. Les sondes à résistance en platine sont souvent appelés capteurs Pt100 ou capteurs Pt1000 ; le nombre fait référence à la résistance nominale du platine (ohm Ω) à 0°C. Les autres métaux utilisés dans les RTD sont le cuivre, le nickel et le tungstène, mais les sondes à résistance WIKA sont fabriqués en platine principalement parce que ce métal a une excellente stabilité, résiste à la contamination et sa résistance électrique ne se dégrade pas avec le temps.

Quel que soit le métal utilisé, sa résistance électrique à des températures spécifiques est une constante connue. La résistance du fil métallique varie en fonction de la température. Ainsi, en comparant la résistance connue à la résistance mesurée, on peut calculer la température.

Types de sondes à résistance

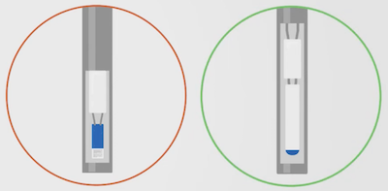

Résistance à couche mince (à gauche) et résistance bobinée

Il existe deux principaux types de sondes à résistance utilisées aujourd’hui : les résistances à couche mince et les résistances bobinées.

- Les résistances à couche mince sont constituées d’une très fine couche de platine déposée sur une céramique et scellée par du verre.

Les résistances bobinées sont constituées d’un fil enroulé autour d’un boîtier en verre ou en céramique.

Le choix entre les résistances à couche mince et les résistances bobinées dépend principalement de la précision souhaitée, des plages de température à mesurer et de l’existence de vibrations importantes dans l’application.

Les sondes à résistance sont également disponibles avec différents options de raccordement.

- Les sondes à résistance à 2 fils sont le type le plus basique, les deux fils de connexion créant un circuit. Ce circuit ajoute la résistance des fils conducteurs (qu’on appelle la résistance de ligne) à la résistance de la sonde, ce qui réduit sa précision.

- Les sondes à résistance à 3 fils disposent d’un fil supplémentaire pour compenser la résistance des fils de connexion, ce qui permet d’obtenir des mesures de température plus précises.

- Les sondes à résistance à 4 fils sont encore plus précises, car leur configuration permet une compensation constante de la résistance de ligne. Ce type de sonde est le capteur de température de choix pour les applications de laboratoire.

Les avantages et les inconvénients des sondes à résistance

Les sondes à résistance sont populaires pour de nombreuses raisons :

- Haute précision, jusqu’à la classe AA (RTD à 4 fils)

- Haute répétabilité

- Excellente linéarité (Pt100 et Pt1000)

- Large compatibilité avec les instruments et les process en raison de leur utilisation répandue

- Excellente stabilité à long terme

- Installation facile, car aucun fil d’extension n’est nécessaire

- Facilité d’étalonnage

- Convient pour des températures comprises entre -196°C et 600°C.

En revanche, les RTD ne peuvent pas supporter des températures extrêmement élevées, comme celles que l’on trouve dans les applications chimiques, pétrochimiques et de raffinage. Les capteurs Pt100 et Pt1000 peuvent être onéreux, en raison du coût élevé du platine. Il existe également un risque d’erreur d’auto-échauffement et, par rapport aux thermocouples, les sondes à résistance ont un temps de réponse plus lent et sont plus sensibles aux chocs et aux vibrations extrêmes.

Qu’est-ce qu’un thermocouple et comment fonctionne-t-il ?

Thermocouple avec câble de raccordement

Les thermocouples sont des capteurs de température composés d’une paire de fils dissemblables, chacun ayant une propriété électrique différente à des températures différentes. Le principe de fonctionnement des thermocouples est la conversion de l’énergie thermique en énergie électrique. À l’une des extrémités du thermocouple, les deux fils sont soudés (ou connectés entre eux d’une autre manière ; c’est le point de mesure (ou point de jonction). Lorsque la température change à cet endroit, la densité électronique de chaque métal change également. La différence de température entre les deux métaux crée une tension thermoélectrique. La relation entre la température et la tension étant connue, cette tension mesurée est utilisée pour déterminer la température.

Types de thermocouples

Il existe de nombreux types de thermocouples, basés sur l’association de métaux différents. Les couples de métaux les plus courants sont les suivants :

- Fer et cuivre-nickel (type J)

- Cuivre et cuivre-nickel (type T)

- Nickel-chrome et nickel-aluminium (type K)

Les thermocouples sont constitués de deux métaux ayant des densités d’électrons différentes.

La plupart des thermocouples sont fabriqués à partir de métaux de base relativement peu coûteux, bien que certains soient composés de paires de métaux contenant du platine, du rhodium, du rhénium et du tungstène, qui sont plus onéreux.

Avantages et inconvénients des thermocouples

Le principal avantage des thermocouples est leur capacité à résister à des températures extrêmement élevées, jusqu’à 2300 °C.

Cela en fait le capteur de température idéal pour les applications d’ammoniac, les unités de récupération du soufre, les fours de raffinerie, les réacteurs à gaz de synthèse, la production de verre, l’aérospatiale, les semi-conducteurs et bien d’autres encore.

Les thermocouples sont également plus fiables dans les environnements à haute pression et à fortes vibrations.

Outre leur robustesse dans des conditions extrêmes, les thermocouples sont également moins chers que les RTD et ont un temps de réponse plus rapide grâce à leur diamètre plus petit.

En revanche, les thermocouples sont moins stables que les RTD, leur relation entre la température et la tension est moins linéaire et un câble de rallonge est nécessaire, ce qui rend l’installation plus complexe. Avec le temps, un thermocouple vieillit et dérive, et des températures extrêmement élevées peuvent entraîner la formation de grains.

Comment choisir entre sonde à résistance et thermocouple ?

Dans certaines applications, l’utilisation d’une sonde à résistance ou d’un thermocouple n’a pas beaucoup d’importance. Dans d’autres cas, un type est nettement meilleur que l’autre. En général, les thermocouples conviennent mieux aux process à haute température et à fortes vibrations, aux applications qui exigent des temps de réponse rapides et à celles dont l’espace est limité. Les sondes à résistance offrent une meilleure précision, une meilleure répétabilité et une meilleure stabilité.

Lorsque vous choisissez un capteur de température, vous devez prendre en compte les éléments suivants de l’application

- La plage de température

- La plage de pression

- L’humidité

- Les chocs et vibrations

- Les fluides (solides, liquides ou gazeux ; corrosifs ; dangereux)

- Le débit

De plus, certaines applications nécessitent l’utilisation d’un doigt de gant pour protéger le capteur de température du fluide process, ce qui affecte le temps de réponse.

Le choix du bon capteur de température peut s’avérer complexe. Contactez les spécialistes de la température WIKA pour obtenir des conseils personnalisés sur les capteurs qui conviennent le mieux à votre application et à votre budget.