Rupture de la membrane : Quand cela s’est-il produit ? Les industries sanitaires, telles que les industries biotechniques, pharmaceutiques, cosmétiques et agroalimentaires, sont fortement réglementées afin de s’assurer que les process sont conformes à des exigences hygiéniques extrêmement strictes. Pour faciliter les opérations et garantir la qualité des produits, les instruments de mesure utilisés dans les applications sanitaires doivent fournir des données précises et fiables, malgré des conditions de process difficiles.

Le problème de la contamination dans les applications sanitaires

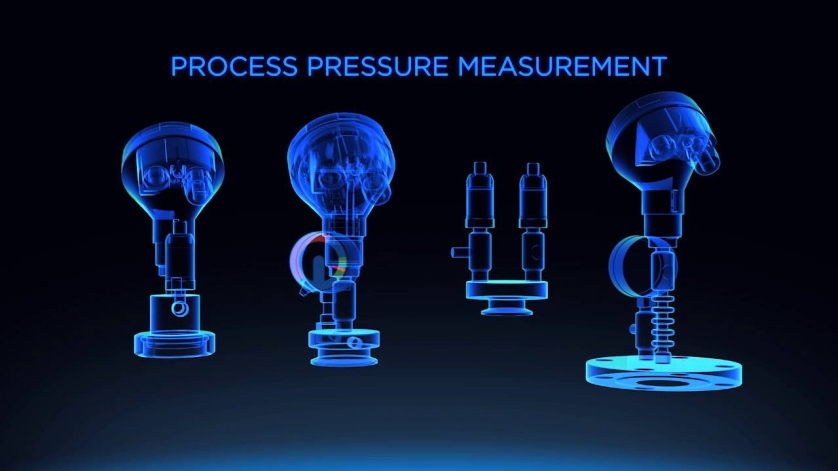

Les indicateurs de mesure de pression, de température et de niveau doivent résister aux températures élevées, aux nettoyants agressifs et aux pressions extrêmes. L’incapacité à le faire peut entraîner des problèmes coûteux, tels que des produits de mauvaise qualité et des pertes de lots de production. Dans ces applications difficiles, les instruments de mesure de pression sont isolés du fluide process par un séparateur à membrane pour éviter toute exposition à des conditions non hygiéniques (notamment les zones de rétention ou « volumes morts »). Avec les montages sur séparateur, la pression du process est appliquée sur une mince membrane métallique, et le liquide de transmission assure le transfert de la pression à l’organe de mesure de l’instrument pour générer le mouvement de l’indicateur de pression et ainsi fournir une lecture. Toutefois, en cas d’exposition répétée à des conditions extrêmes, la membrane peut s’endommager au fil du temps, ce qui entraîne sa rupture. Si cela se produit, le liquide de transmission du système peut potentiellement contaminer le fluide process.

Le problème réside dans le fait qu’il est difficile de détecter une membrane endommagée jusqu’à ce que soit réalisée une inspection visuelle, ce qui pourrait avoir lieu longtemps après que la rupture se soit produite. Sans savoir exactement quand la défaillance s’est produite, il n’est pas possible de savoir si des lots précédents ont pu être affectés. Par conséquent, un ensemble de lots devra être mis en quarantaine d’autres lots pour les ramener au dernier état hygiénique connu. En plus des risques de retard, il faudra peut-être également jeter des produits. Pour aggraver les choses, la fabrication devra être arrêtée immédiatement pour effectuer des opérations de maintenance.

Prévention de la contamination des process : Le système de contrôle d’étanchéité de membrane WIKA

Pour résoudre ce problème, WIKA a conçu le système de contrôle d’étanchéité de membrane, qui détecte une défaillance au moment où elle se produit, contribuant ainsi à prévenir la contamination et les arrêts non planifiés. Le système est construit avec deux membranes et un vide absolu est créé entre elles.

Comme vous pouvez le voir dans l’animation du système de contrôle d’étanchéité de membrane ci-dessus, le vide est surveillé à l’aide d’un manomètre, d’un pressostat ou d’un transmetteur de pression. Si, pour une raison quelconque, la membrane primaire cède, le vide est compromis et le système de surveillance vous alerte par un signal visuel, sonore ou électrique. Vous savez exactement quand cela se produit. Et comme la membrane secondaire fonctionne toujours correctement, l’intégrité du process n’est pas affectée. Vous évitez des retards coûteux ainsi que le temps passé à déterminer quels lots doivent être mis en quarantaine ou rejetés.

En outre, il n’est pas nécessaire d’arrêter immédiatement le process pour effectuer des réparations. Le système breveté de surveillance des membranes est un autre exemple de l’engagement de WIKA, axé sur les solutions, à développer des technologies innovantes qui répondent aux besoins des applications sanitaires dans les industries biotechnologiques, pharmaceutiques, cosmétiques, agroalimentaires.

Appelez les experts de WIKA dès aujourd’hui pour savoir comment le système de surveillance des membranes peut convenir à vos applications sanitaires.