L’IIoT per le applicazioni dell’industria di processo è ormai una pietra miliare della produzione moderna. l’Industrial Internet of Things (IIoT) collega strumenti da campo, sistemi di controllo e piattaforme di analisi, consentendo agli impianti di monitorare le risorse in modo continuo, individuare i problemi in anticipo e basare le decisioni su dati reali anziché su supposizioni.

Non si tratta di una moda passeggera: l’IoT industriale è una leva strategica. Gli operatori di processo devono aumentare l’efficienza, garantire la disponibilità degli impianti, ridurre le emissioni e rispettare normative sempre più severe, il tutto salvaguardando i margini. In questo scenario, l’IIoT e le soluzioni di misura intelligenti offrono un approccio concreto per rendere i modelli di business più resilienti.

Le industrie di processo sono particolarmente adatte all’IIoT perché affrontano sfide ricorrenti:

- Operazioni complesse e ad alta intensità di risorse

- Fluttuazioni della domanda e dell’offerta legate alla geopolitica

- Normative sempre più stringenti

- Pressione sui costi e incertezza economica

- Concorrenza globale, inclusa quella di regioni con manodopera a basso costo

Da solo, l’IIoT non risolve ogni problema, ma fornisce strumenti per adattarsi e innovare. Se implementato correttamente, migliora la visibilità in tutto lo stabilimento, abilita strategie predittive al posto di interventi reattivi e rende scalabili le best practice su più siti.

Questo articolo illustra i fattori chiave alla base dell’IoT industriale, i vantaggi per gli impianti di processo e una roadmap pratica per avviare un percorso IIoT con progetti pilota mirati.

IIoT per l’industria di processo: perché sta crescendo così rapidamente

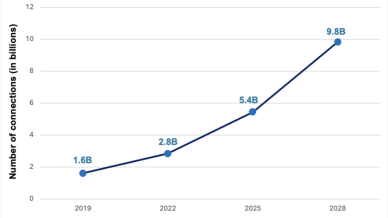

Fig. 1: Numero effettivo (2019, 2022) e previsto (2025, 2028) di connessioni IIoT a livello globale

Il numero di dispositivi IIoT connessi nel mondo è destinato a raggiungere miliardi nei prossimi anni. Tra i motivi principali vi sono i progressi delle tecnologie digitali: processori più veloci, comunicazioni a bassa latenza, algoritmi di intelligenza artificiale evoluti e reti wireless capaci di gestire migliaia di dispositivi in parallelo.

Anche il retrofit è oggi più semplice. Trasmettitori di pressione, sensori di temperatura e misuratori di portata possono essere aggiornati tramite moduli wireless o gateway dedicati, senza sostituire l’intera catena di misura. Questo riduce le barriere all’ingresso e rende interessanti i progetti incrementali.

Un altro fattore è la spinta storica verso la produttività. La catena di montaggio mobile ha rivoluzionato la produzione discreta; oggi, l’IoT industriale svolge un ruolo analogo per i processi continui e in batch. Con l’aumento dei costi di manodopera e materiali e la volatilità delle supply chain, gli impianti devono estrarre più valore dalle risorse esistenti. La connettività intelligente, i dati affidabili e le analisi avanzate aiutano a ridurre i fermi, stabilizzare la produzione e migliorare l’efficacia complessiva delle attrezzature.

Oggi, in molte aziende, la domanda non è più “se” investire nell’IoT industriale, ma “quanto velocemente” e “dove iniziare”.

Vantaggi principali dell’IIoT per gli impianti di processo

Analisi dei dati continua e contestualizzata

Gli impianti di processo nei settori petrolifero e del gas, chimico, farmaceutico, alimentare, energetico e idrico operano 24/7. Strumenti da campo, sistemi di controllo e attuatori generano enormi volumi di dati. L’IoT industriale aggrega queste informazioni, aggiunge il contesto (posizione, asset, stato operativo) e le inserisce in strumenti di analisi che ottimizzano i setpoint, riducono la variabilità e migliorano la qualità del prodotto.

Rilevamento precoce dei guasti e manutenzione predittiva

I fermi non pianificati sono tra i costi più elevati nell’industria di processo. Le piattaforme IIoT monitorano parametri come pressione, temperatura, vibrazioni e flusso. Le deviazioni indicano usura o malfunzionamenti molto prima del guasto. Così, i team di manutenzione possono pianificare interventi, ordinare ricambi e prevenire arresti costosi.

Conformità normativa e sicurezza

Molti impianti trattano sostanze pericolose o operano secondo standard igienici rigorosi. L’IoT industriale supporta il monitoraggio continuo, la gestione degli allarmi e la registrazione dei valori critici. In caso di deviazione, gli operatori reagiscono rapidamente, mantenendo il processo entro i limiti e rispettando requisiti di sicurezza, qualità e ambiente.

Ottimizzazione di energia e risorse

Energia, vapore, acqua e utility pesano sui costi operativi. Combinando dati IIoT e analisi, gli operatori individuano inefficienze, ricircoli inutili e condizioni non ottimali. Interventi mirati riducono consumi e sprechi, migliorando la redditività e sostenendo gli obiettivi di sostenibilità.

Flessibilità, scalabilità e riutilizzo delle risorse esistenti

I sensori e i gateway IIoT wireless sono facili da riposizionare, aggiungere o riconfigurare al variare dei processi. I casi di utilizzo di successo possono essere replicati su più linee, impianti o regioni. È importante sottolineare che l’IoT industriale si integra con i sistemi SCADA o DCS esistenti, quindi non è necessario abbandonare l’infrastruttura di automazione collaudata. Al contrario, l’IIoT aggiunge un ulteriore livello di connettività e intelligenza.

Enabler per digital twin e servizi avanzati

I dati accurati e ad alta frequenza provenienti dalle architetture IIoT rendono molto più facile costruire digital twin, simulare scenari ed esplorare casi “what-if” senza disturbare le operazioni reali. Gli OEM e i fornitori di servizi possono anche utilizzare i dati IIoT per offrire contratti di servizio basati sulle condizioni o accordi basati sulle prestazioni.

Quattro elementi essenziali per un’adozione di successo dell’IoT industriale

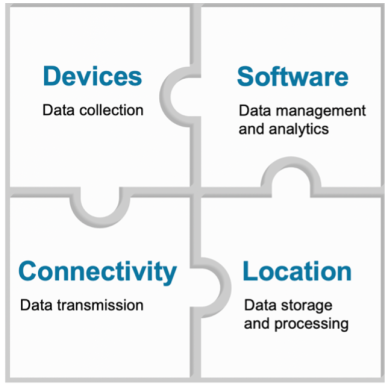

Quattro aree critiche dell’intergrazione IIoT

Affinché i progetti di IoT industriale per l’industria di processo abbiano successo, è utile considerarli come una catena del valore piuttosto che come un singolo prodotto. Quattro elementi fondamentali sono: dispositivi, connettività, archiviazione ed elaborazione dei dati e software.

1. Dispositivi: raccolta dati intelligente e affidabile

Gli strumenti da campo sono il punto di partenza. I sensori e i trasmettitori elettronici misurano ciò che accade nel processo, valutano le condizioni (normale, avviso, critico) e trasmettono queste informazioni. Per una maggiore flessibilità, molti operatori scelgono ora dispositivi IIoT alimentati a batteria con comunicazione wireless, che semplificano l’installazione in punti remoti o difficili da raggiungere.

2. Connettività: trasmissione dati sicura e robusta

Il passo successivo è trasferire i dati dal campo al luogo in cui saranno elaborati. Le soluzioni IoT industriali si basano spesso su standard quali:

• LoRaWAN (Long Range Wide Area Network)

• LTE/5G, LTE-M, NB-IoT e altre reti mobili

• Architetture LPWAN private per siti industriali

Un’attenta pianificazione della rete e un hosting professionale garantiscono copertura, latenza e sicurezza adeguate. Anche l’interoperabilità è importante affinché sensori, gateway e piattaforme di diversi fornitori possano funzionare insieme in modo affidabile.

3. Posizione: scegliere il modello giusto per l’archiviazione e l’elaborazione dei dati

Ogni progetto IIoT deve decidere dove archiviare e analizzare i dati. Le soluzioni cloud offrono una rapida implementazione, scalabilità e requisiti hardware locali ridotti. Le infrastrutture on-premise, invece, conservano i dati e il software sui server aziendali sotto il controllo diretto dell’IT, il che può essere una priorità nei settori altamente regolamentati. Molte aziende adottano un approccio ibrido, combinando l’elaborazione locale per le attività critiche in termini di tempo con le risorse cloud per l’archiviazione a lungo termine e l’analisi avanzata.

4. Software: trasformare i dati grezzi in decisioni

Infine, è nel software che l’IoT industriale offre un valore commerciale visibile. Le applicazioni moderne forniscono:

- Dashboard per il monitoraggio remoto di risorse e siti

- Viste personalizzabili per la manutenzione, le operazioni e la gestione

- Analisi, compreso il riconoscimento di modelli e l’apprendimento automatico per la manutenzione predittiva

- Funzioni di device management e gestione delle risorse

- Integrazione con i sistemi aziendali esistenti, come ERP o CMMS

Con il software giusto, l’IoT industriale passa dall’essere una “raccolta di dati” a un motore di miglioramento continuo.

Scopri di più sui prodotti IIoT di WIKA.

Come avviare un progetto pilota di IIoT

Per iniziare a utilizzare l’IoT industriale nell’industria di processo non è necessario un completo rinnovamento dell’impianto. Un progetto pilota mirato è spesso il primo passo più sicuro e convincente.

1. Selezionare un caso d’uso critico

Identificate una risorsa o un processo che crea problemi ricorrenti: frequenti tempi di inattività, trasparenza limitata, controlli manuali ripetuti o costi di manutenzione elevati. Più chiaro è il problema, più facile sarà dimostrare il valore dell’IIoT.

2. Includere un’area remota o di difficile accesso

I progetti pilota che coinvolgono pozzi, serbatoi o sezioni di tubazioni remote mostrano particolarmente bene come l’IoT industriale centralizzi i dati, riduca le visite in loco e migliori la sicurezza.

3. Progettare per la scalabilità fin dal primo giorno

Anche in fase pilota, pensate a come la soluzione potrebbe essere replicata su risorse o impianti simili. La scelta di dispositivi standard, connettività collaudata e software modulare rende più facile l’espansione.

Scopri di più sulle soluzioni IIoT per l’ìndustria di processo.

Una roadmap pratica per l’implementazione dell’IIoT

Ogni percorso IIoT è unico, ma la maggior parte dei progetti di successo segue una roadmap simile:

1. Chiarire le sfide e gli obiettivi

Mappate le problematiche attuali: tempi di inattività non pianificati, letture manuali, problemi di sicurezza, mancanza di dati, perdite di energia. Definite cosa significa “successo” per la vostra iniziativa IoT industriale.

2. Valutare le opzioni IIoT e i partner

Confrontate le soluzioni in base a criteri chiave: robustezza dei dispositivi, opzioni di connettività, sicurezza informatica, facilità di integrazione, capacità di analisi e livello di supporto tecnico.

3. Dare priorità ai progetti in base all’impatto e alla fattibilità

Iniziate dove i benefici attesi sono elevati e la complessità tecnica è gestibile. Risultati rapidi aiutano a costruire fiducia interna e sostegno al progetto.

4. Preparare l’organizzazione

Formate il personale sui nuovi strumenti e spiegate chiaramente il “perché” del progetto. Una comunicazione efficace riduce la resistenza al cambiamento e favorisce l’adozione attiva dei dati IIoT.

5. Implementare, supportare e ottimizzare

Collaborate con il fornitore durante installazione e messa in servizio. Una volta attivo il sistema, monitorate le prestazioni, raccogliete feedback e ottimizzate dashboard, limiti e allarmi.

6. Rivedere, scalare ed estendere

Dopo il periodo di prova, valutate i risultati. Se il pilota raggiunge gli obiettivi, pianificate l’estensione della soluzione su altre risorse, linee o impianti. Identificate i prossimi casi d’uso per sbloccare ulteriore valore.

Affrontando l’IoT industriale come un percorso continuo, e non come un progetto isolato, le aziende di processo possono costruire un’operatività più intelligente e resiliente, pronta per le sfide future.

Scarica il nostro white paper in inglese “Presentazione e scalabilità delle soluzioni IIoT per l’industria di processo” e scopri approfondimenti pratici e idee per aiutarvi a trasformare i vostri dati in opportunità di crescita e nuovi modelli di business.

Domande frequenti – IoT industriale per l’industria di processo

1. Che cos’è l’IoT industriale per l’industria di processo?

L’IoT industriale consiste nell’uso di sensori connessi, connettività sicura e analisi avanzate per monitorare e controllare gli impianti in tempo reale. Trasforma i dati di campo provenienti da risorse come reattori, pompe, serbatoi e condutture in informazioni utili che migliorano efficienza, disponibilità, sicurezza e sostenibilità.

2. In che modo l’IoT industriale riduce i tempi di fermo non pianificati?

Monitorando costantemente le variabili chiave di processo e le condizioni delle apparecchiature. Analizzando tendenze e deviazioni, le piattaforme IIoT rilevano i primi segni di usura, blocchi o malfunzionamenti. I team di manutenzione ricevono avvisi in anticipo, pianificano interventi e prevengono arresti imprevisti.

3. L’IoT industriale può essere implementato su impianti esistenti e sistemi legacy?

Sì. La maggior parte dei progetti IIoT parte dall’adeguamento degli strumenti e dei sistemi esistenti. Moduli wireless, gateway e connettori cloud consentono di integrare trasmettitori, misuratori e controller già presenti, aggiungendo nuovi livelli di connettività e analisi. Non è necessario sostituire sistemi SCADA o DCS collaudati.

4. Quali sono i primi casi d’uso efficaci dell’IoT industriale in un impianto di processo?

Tipicamente:

• Monitoraggio di apparecchiature rotanti critiche

• Serbatoi e condutture remote

• Sistemi di utilità (vapore, aria compressa, acqua di raffreddamento)

• Risorse rilevanti per la sicurezza

Queste aree soffrono di scarsa trasparenza e costi di fermo elevati, rendendo i vantaggi dell’IIoT immediatamente visibili.

5. Come può un’azienda scalare l’IoT industriale dopo un progetto pilota?

Dopo un pilota di successo, l’architettura (dispositivi, connettività, modello dati e software) può essere replicata su risorse, linee o impianti simili. Dashboard e KPI standardizzati facilitano il confronto tra siti. Nel tempo, l’IoT industriale evolve da progetto isolato a piattaforma aziendale per l’ottimizzazione continua.

Per qualsiasi informazione visita il nostro sito web o non esitare a contattarci, i nostri esperti saranno lievi di aiutarvi.

Leggi anche i seguenti articoli del nostro Blog:

Come l’IIoT sta rivoluzionando il monitoraggio dei filtri nelle centrali elettriche a carbone

Gestione più efficiente delle reti di teleriscaldamento grazie all’IIoT

Perché misurare la temperatura nei sensori IIoT per la densità di gas SF6?