La función de una unidad de aminas es eliminar los compuestos de azufre y el dióxido de carbono no deseados del gas natural bruto antes de su venta y utilización. Un control adecuado de la temperatura desempeña un papel crucial para que la solución de aminas absorba bien los gases ácidos, así como para evitar problemas que reduzcan la eficiencia y la rentabilidad de una planta.

Los consumidores típicos piensan en el gas natural sólo como un combustible que cocina sus alimentos y calienta sus hogares. Pero para las industrias química y petroquímica, es tanto el combustible como la materia prima utilizada en la producción de hidrógeno, amoníaco, gas de síntesis, gas natural licuado (GNL) y los compuestos necesarios para fabricar plásticos.

El metano (CH4) es el componente principal y más valioso del gas natural. Para todos los usos, el gas natural necesita ser procesado primero para deshacerse de los compuestos no deseados:

- Vapor de agua

- Dióxido de carbono (CO2)

- Compuestos de azufre: sulfuro de hidrógeno (H2S), sulfuro de carbonilo (CS2), disulfuro de carbono (CO2), mercaptanos (RSH), ecc.

Los contaminantes más comunes y dañinos del gas natural sin tratar son el dióxido de carbono y el sulfuro de hidrógeno. El primero es uno de los principales factores del calentamiento global. El segundo, también llamado ácido hidrosulfúrico, es irritante a niveles bajos y mortal en concentraciones más altas. Estos gases ácidos y otros compuestos también se interponen en la producción de hidrógeno, amoníaco, metanol, etc.

Unidades de aminas: tecnología para el tratamiento del gas natural

Las plantas de procesamiento eliminan la mayor cantidad posible de estos gases ácidos antes de conducir el gas natural a los consumidores o a las unidades de producción, y una de las mejores tecnologías para tratar el gas natural es el sistema de aminas. Recibe su nombre de la solución de aminas utilizada en el proceso. Este líquido con varias alquilaminas es un disolvente que captura el CO2 y el H2S a su paso por el gas natural bruto. La eliminación del carbono y el tratamiento del gas, también llamado «endulzamiento» porque elimina el olor a huevo podrido del gas agrio, son pasos necesarios en el procesamiento del gas natural.

Cómo funciona una unidad de aminas

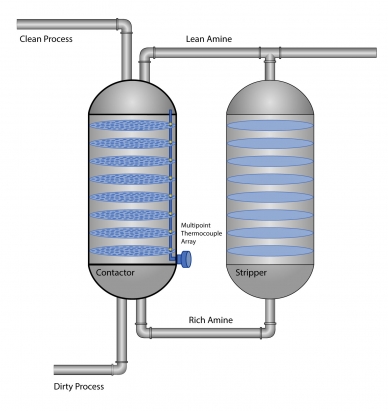

Una unidad de aminas consta de dos partes principales para dos procesos distintos pero interconectados: la absorción y el stripping. A continuación se ofrece una breve descripción del funcionamiento de una unidad de aminas típica.

Proceso de absorción

Dibujo simplificado de una unidad de amina

- El gas ácido (proceso sucio) entra en la columna de amina, también llamada columna contactora. Al mismo tiempo, la amina pobre (sin gases ácidos) se bombea desde la parte superior y llueve sobre una serie de bandejas perforadas del contactor.

- El gas de proceso sucio fluye de forma natural hacia arriba a través de las bandejas. A medida que la solución de amina de cada bandeja entra en contacto con el gas ascendente, absorbe las moléculas de dióxido de carbono y sulfuro de hidrógeno que encuentra.

- Cuanto más sube el gas ácido, más dulce se vuelve. En la parte superior de la columna, el gas tratado está listo para su uso o procesamiento posterior.

- La solución de amina, ahora saturada de gases ácidos (amina rica), se acumula en la parte inferior de la columna.

El proceso de stripping

- Un controlador de nivel situado en la parte inferior de la columna de amina detecta el nivel de amina rica. Cuando alcanza una altura predeterminada, esta amina rica más fría se bombea a un intercambiador de calor y se calienta de forma cruzada con la amina pobre caliente.

- Ahora caliente, la amina rica entra en la columna de stripping. El vapor del regenerador separa los gases ácidos de la amina rica, regenerando así el disolvente. Un sistema de filtración elimina los contaminantes residuales. En un proceso separado, el gas ácido se enfría, se condensa y se retira de la columna de separación.

- La solución de amina caliente, ya libre de gases ácidos, se enfría y se bombea de nuevo a la columna del contactor de amina, donde comienza de nuevo el proceso.

La importancia de la supervisión y el control de la temperatura en las unidades de aminas

Las unidades de aminas requieren controles precisos de presión, nivel y temperatura, pero especialmente de esta última. Un control inadecuado de la temperatura plantea varios problemas:

- Condensación y formación de espuma. Cuanto más fría esté la amina pobre, más lentamente fluirá y mejor absorberá los gases ácidos. Sin embargo, si el disolvente está más frío que el gas de proceso sucio, los hidrocarburos podrían condensarse y formar espuma. Por lo tanto, la amina pobre debe estar ligeramente más caliente que la temperatura de entrada del gas para que el tratamiento del gas sea completo.

- Mala absorción. Por el contrario, cuanto más caliente esté la amina pobre, más rápido fluirá. Un mayor caudal significa que no pasa el tiempo suficiente con el gas de proceso sucio para reaccionar con (absorber) el CO2 y el H2S, lo que da lugar a una mala calidad del producto.

- Carryover. La mayor parte de la reacción debería producirse en el tercio inferior de la columna del contactor. Pero si el proceso sucio está demasiado caliente al entrar en la torre, subirá demasiado rápido y entrará en contacto con la amina pobre demasiado cerca de la salida del proceso limpio. Esta reacción da lugar a la formación de espuma, que arrastra parte del disolvente y del proceso sucio al gas del proceso limpio cuando sale de la columna, lo que provoca una mala calidad del producto y la pérdida de amina.

- Corrosión. Las aminas inhiben de forma natural la corrosión. Sin embargo, en zonas con temperaturas superiores a 130-135°C (266-275°F), los gases ácidos pueden desprenderse y atacar las superficies metálicas.

- Filtración ineficaz de la amina. Dado que la solución de amina se extrae y reutiliza constantemente, debe ser lo más pobre posible para capturar el mayor número de contaminantes. Una de las formas de mantener un disolvente de alta calidad es pasar la solución por un sistema de filtrado. Para obtener la máxima eficacia en este paso, la temperatura de funcionamiento debe ser superior a 50°C (122°F).

Un proceso optimizado de tratamiento del gas mejora la eficiencia global. Sin embargo, los procesos subóptimos en una unidad de aminas pueden afectar negativamente a las operaciones y la rentabilidad de toda la planta.

- Tanques de almacenamiento congelados. Los procesos criogénicos se encuentran en plantas de gas natural y otras industrias de proceso para recuperar y purificar productos que son gaseosos a temperatura y presión ambiente. Si queda demasiado dióxido de carbono en el gas tratado, las moléculas de CO2 se congelarán a una temperatura más alta (-2°F/-78,5°C) que el gas natural, que se licua a aproximadamente -162°C (-260°F). Cuando esto ocurre, el CO2 congelado (hielo seco) taponará el equipo de almacenamiento y causará otros problemas de funcionamiento. En caso de interrupción, una planta de hidrógeno de 100.000 Nm3/h perderá unos 100.000 euros al día sólo en valor del hidrógeno. Esta cifra no incluye los demás procesos que se interrumpen, como la producción de amoníaco o metanol.

- Gasto innecesario de energía. Dado que la amina rica debe calentarse para una separación óptima del gas ácido en el separador, una temperatura demasiado baja a la salida de la columna del contactor requeriría energía adicional antes del siguiente paso del proceso.

- Rendimientos innecesariamente bajos. Cuando los operarios de la planta no disponen de un perfil de temperatura completo de la columna del contactor, actúan con cautela y reducen el caudal de gas de proceso de entrada para minimizar el arrastre. En determinadas situaciones es necesario reducir el caudal, pero las reducciones innecesarias de la capacidad son costosas. Por ejemplo, una reducción de capacidad del 5% supone una pérdida de oportunidad de unos 2,2 millones de euros al año.

WIKA fabrica una amplia gama de instrumentos para la medición de presión, temperatura y nivel.

Para más información, no dude en ponerse en contacto con nosotros.