El Instituto Alemán de Normalización (DIN en sus siglas en alemán) ha formulado nuevos estándares vinculantes para manómetros de alta presión, de presión absoluta y de presión diferencial; DNI 1600,1 DIN 16002 y DIN 16003. ¿Qué supone esta importante ampliación para fabricantes y usuarios?

Para la restauración de superficies en edificios se aplican bombas de alta presión, que generan un chorro concentrado de agua de hasta 3000 bar para eliminar la pintura y otras capas hasta en los ángulos más pequeños. Para controlar la presión de este chorreo se utilizan manómetros de alta presión que deben estar debidamente certificados. No obstante, hasta la fecha no existía ninguna normativa vinculante para este tipo de instrumentos.

Es cierto que existe la norma EN 837-1 para manómetros mecánicos, no obstante, esta norma cubre únicamente aplicaciones para presiones de hasta 1.600 bar, lo cual abarca el 80% de todos los manómetros. Las aplicaciones con presiones de trabajo superiores a 1.600 bar suelen ser críticas dado que todos los componentes presurizados, especialmente el elemento de medición elástico de resorte, operan en muchos casos cerca de los límites técnicamente posibles.

La seguridad, por tanto, juega un papel predominante en este ámbito. Por consiguiente, Wika, como fabricante y miembro del comité técnico del DIN ha realizado el esfuerzo de definir reglas inequívocos sobre la certificación de manómetros de alta presión. Luego seguirán normas vinculantes para manómetros de presión absoluta y presión diferencial.

Han sido necesarios dos años para consolidar todas las aportaciones y modificaciones en los dos encuentros anuales del comité. Los representantes del Instituto Nacional de Metrología de Alemania (PTB en sus siglas en alemán) se aseguraron de que las especificaciones se mantengan a la vanguardia desde una perspectiva técnica. “También a los especialistas del DIN y los fabricantes les interesa subir el listón”, destacó Anton Völker, director de fabricación de instrumentos de procesamiento en WIKA y presidente del comité técnico. “Cumplir con la norma DIN se considera, gracias a la minuciosidad alemana, signo de calidad, incluso en los negocios a nivel global”.

Normas concisas para manómetros de alta presión y presión absoluta

Ahora la norma DIN 16001 proporciona claras reglas referente a los manómetros de alta presión con rangos entre 1.600 y 10.000 bar. Las condiciones y los requisitos de seguridad se han definido de forma concisa. Los instrumentos marcados de acuerdo con la norma DIN 16001 solo podrán estar expuestos al valor máximo de la escala durante un breve periodo de tiempo. La carga por presión estática está limitada a 75% en el valor de la escala.

Al diseñar los instrumentos, la norma prescribe una certificación para el manómetro de alta presión conforme a la categoría de seguridad “S3”. Es decir: todos los instrumentos deben estar equipados con una carcasa con vidrio de seguridad de múltiples capas, un disco antirotura entre el sistema de medición y el dial y un pared pared divisoria antirotura. En caso de rotura los medios y componentes escapan únicamente por la parte posterior. El operario que se encuentra delante del manómetro queda protegido.

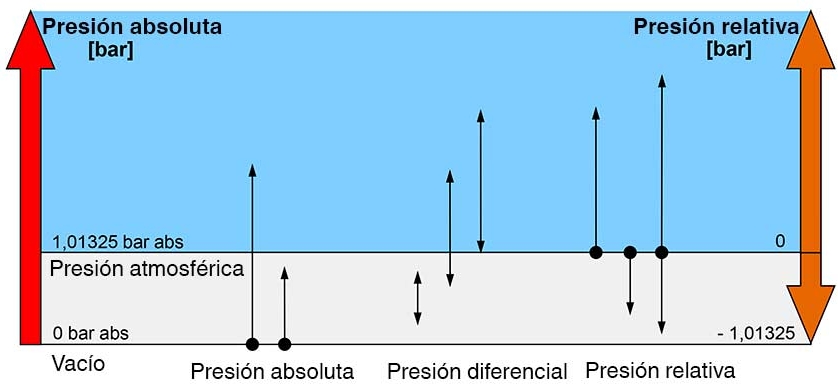

Al igual que la norma aplicable para manómetros de alta presión, las normas DIN 16002 para manómetros de presión absoluta y DIN 16003 para manómetros de presión diferencial establecen condiciones definidas. De acuerdo con la norma DIN 16002, los manómetros de presión absoluta pueden diseñarse en función de cuatro parámetros de medición: con tubo de Bourdon, placa, cápsula y fuelle. Sus tareas de medición se sitúan en un rango de milibares (mbar), en el que cualquier perturbación causada por variaciones de la presión atmosférica (normalmente de ± 50 mbar), no debe afectar el resultado de la medición. Debido a las bajas presiones se suele utilizar membranas como elemento sensible. Esta membrana separa la célula de medición del instrumento en la cámara de presión y de referencia. Esta último se evacua para lograr una presión de referencia cero.

Debido a que este presión de referencia es una magnitud crítica, el comité técnico del DIN ha formulado una serie de requisitos estrictos en relación con la calidad del instrumento, en especial en relación con su estabilidad de funcionamiento a largo plazo. Entre otros, la norma DIN 16002 exige que el vacío de la cámara de referencia no puede estar en peligro a causa de los materiales seleccionados y de las uniones de soldadura

Defnición precisa del concepto «presión diferencial»

Los manómetros de presión diferencial se diseñan normalmente en función de los principios de medición con resortes de tubo de Bourdon, de placa y de cápsula, pero también mediante montajes de fuelles y resortes de presión. La presión estática, que resulta importante en estos instrumentos de medición, se define por primera vez con precisión en la norma 16003: como una presión “que influye en ambas partes del proceso”.

La carga por presión estática del instrumento de medición puede causar un fallo adicional significativo. Ahora la norma obliga a los fabricantes a identificar estos fallos de forma precisa, por ejemplo, de esta forma: “% por 10 bar”. Esta información mejora la comparabilidad cualitativa entre instrumentos de medición. Los manómetros de presión diferencial de alta calidad se caracterizan por pequeños valores de error, en particular a alta presión estática.

Asimismo, la nueva norma ampliará la señalización de seguridad en instrumentos de medición de presión diferencial. En el pasado, de acuerdo con la norma EN837, únicamente los manómetros con una parte posterior inflable podían identificarse como instrumentos de medición de seguridad.

Ahora también es posible evaluar debidamente otros tipos de construcciones de presión diferencial. Los manómetros de presión diferencial con bridas, por ejemplo, suponen un riesgo de descarga de presión en el interior de la carcasa, comparativamente bajo puesto que normalmente están protegidos y no están conectados directamente al elemento de medición.

Se garantiza una mayor compatibilidad, y con ello, un manejo mejorado del instrumento de medición gracias a la especificación de la distancia de los ejes de ambas conexiones de presión. Aquí, la norma recomienda distancias diferentes en función de la versión que se utilice, por ejemplo, para manómetros de placa 37 y 54 mm.

Requisitos de comprobación definidos

De acuerdo con las especificaciones de calidad, las normas establecen requisitos de comprobación para los tres tipos de manómetro. En el caso de los medidores de alta presión, la certificación resulta muy complicada, sobre todo debido a las pruebas de seguridad. Por lo tanto, la norma exige una resistencia de carga de al menos 10.000 cambios de carga en presiones de 5.000 bares (bar) y de 5.000 cambios de carga en presiones de entre 5.000 hasta 10.000 bar. Por el contrario, los manómetros de presión absoluta estándar deben soportar al menos 100.000 cambios de carga. La prueba de carga para los manómetros de presión diferencial debe realizarse en dos partes:

Los instrumentos deben soportar la presión estática máxima y las sobrecargas adicionales definidas al menos durante doce horas.

La prueba de detección de fugas prescrita para manómetros de presión diferencial se compone también de dos partes: En primer lugar, las conexiones del proceso deben aplicarse de forma independiente y a continuación de forma simultánea con la presión estática máxima. La tasa de fugas hacia el exterior y entre las conexiones no debe exceder el valor de 1 × 104 mbar l / s de acuerdo con la norma DIN 16003.

La tasa de fuga para las dos partes de la celda de medición del manómetro de presión absoluta está sujeta también a criterios estrictos. En el caso de la cámara de referencia, se ha establecido que el instrumento debe operar dentro de sus márgenes de error durante al menos un año. La tasa de fuga máxima de la sustancia a medir se calcula con 5 × 106 mbar l/s y con ello se fija en la diezmilésima parte del resorte de placa para presión relativa. Esto impone exigencias considerablemente mayores a las técnicas de ensayo del fabricante y, por lo tanto, le brinda al usuario una mayor seguridad a la hora de utilizar el instrumento.

Lagunas normativas cerradas

Mediante las normas para los manómetros de alta presión, de presión absoluta y de presión diferencial DIN ha cerrado un importante hueco y ha logrado ofrecer claridad: Los instrumentos marcados con la norma DIN 16001, DIN 16002 o DIN 16003 corresponden a una especificación de certificación uniforme así como a la tecnología más avanzada.

Vídeo: ¿Cómo funciona un manómetro? | Muelle tubular vs. Sistema de membrana

Quisiera me pudiesen aclarar la siguiente duda:

Si necesito probar una máquina a 100 PSI, que rango debo utilizar?

Lo consulto de otra manera de cuanto debe ser mi manómetro si deseo someter un equipo a 100 PSI

Que norma hace referencia a este detalle?

Gracias.

Se recomienda que la presión de trabajo debe estar en el segundo tercio de la escala. Si la P de trabajo es 100 psi, se recomienda un rango de 0…200 psi